内容

この記事では、電子機器や医療機器のプロジェクトにおいて、板金筐体とプラスチック筐体のどちらを選択するかという重要な決断について説明します。各素材の長所と短所を掘り下げ、耐久性、コスト、カスタマイズ、板金加工や射出成形などの製造工程などの要素を検証します。エンクロージャ設計における板金とプラスチックの包括的な比較を提供し、カスタム電子エンクロージャやその他のカスタムエンクロージャをお探しの場合でも、プロジェクト固有の要件に沿った十分な情報に基づいた意思決定を支援するため、この資料は読む価値があります。

1.板金エンクロージャーとは?

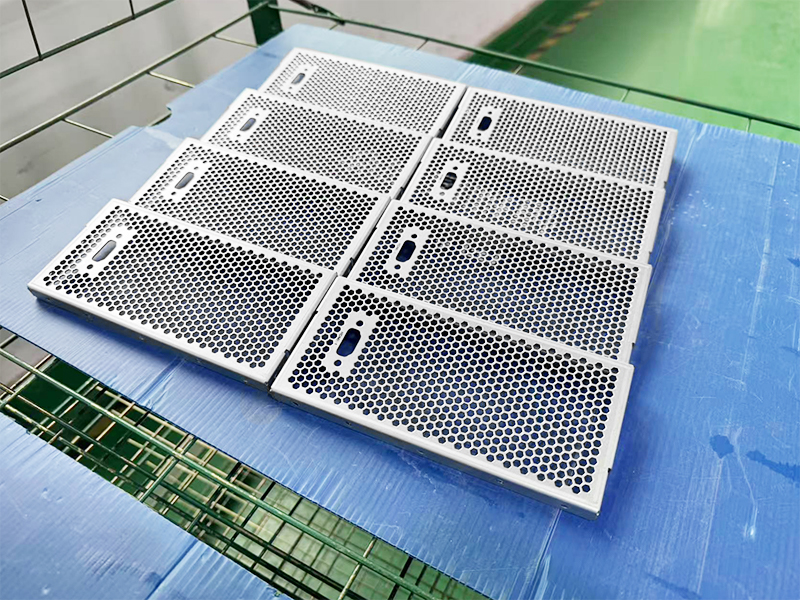

シート・メタル・エンクロージャーは、薄くて平らなシート・メタル、通常はスチール、アルミニウム、またはステンレス・スチールから製造されるエンクロージャーの一種です。製造工程では、シートメタル部品を切断、曲げ、組み立てて所望のエンクロージャ形状を作ります。シートメタル・エンクロージャーの製造に使用される一般的な製造技術には、レーザー切断、パンチング、曲げ、溶接、および粉体塗装やメッキなどの仕上げ加工が含まれます。板金は、エンクロージャーの部品を作るために使用されます。

板金エンクロージャは、その強度と耐久性で知られており、産業機器、電子エンクロージャ、サーバーラック、カスタム電子エンクロージャなど、幅広い用途に適しています。物理的な衝撃、過酷な環境、電磁干渉(EMI)に対する内部コンポーネントの保護に優れています。筐体の溶接には板金を使用できます。これは非常に一般的な製造プロセスです。エンクロージャーに使用されるシートメタルの厚さは、特定のアプリケーション要件に応じて、通常032″から0.375″インチの範囲です。

板金加工は高度なカスタマイズが可能で、複雑な形状やデザインの作成が可能です。板金加工は、少量生産の試作品開発にも大量生産にも対応できる汎用性の高いオプションです。板金エンクロージャーは、堅牢性、耐久性、EMIシールドが最大の関心事である場合に人気のある選択肢です。

2.プラスチックエンクロージャーとは?

プラスチック製エンクロージャーは、ABS、ポリカーボネート、ポリスチレンなど、さまざまな種類のプラスチック材料で作られたエンクロージャーの一種です。平らなシートから製造されるシートメタル・エンクロージャーとは異なり、プラスチック・エンクロージャーは通常、成型工程を使用して製造され、大量生産には射出成型が最も一般的な方法です。プラスチックは多くの電子部品にも使用できる。

射出成形では、溶融プラスチックを金型キャビティに注入し、そこで冷却固化させて目的の筐体形状にします。この工程により、複雑な形状、入り組んだ細部、取り付けボス、リブ、スナップフィットクロージャーのような統合された機能を作成することができ、プラスチック部品を作成するためによく使用されます。プラスチック製エンクロージャーは軽量で、電気絶縁性に優れ、金属製エンクロージャーよりも美観に優れていることが多い。また、腐食に強く、射出成形の過程で簡単に着色やテクスチャ加工ができます。

プラスチック筐体は、美観、重量、コストが重要な要素となる家電製品、医療機器筐体、その他の用途に一般的に使用されています。しかし、特に過酷な産業環境では、シートメタル・エンクロージャーと同レベルの耐久性や耐衝撃性を提供できない場合があります。

3.板金エンクロージャーとプラスチックエンクロージャーの比較:主な違い

シートメタル・エンクロージャーとプラスチック・エンクロージャーのどちらを選ぶかは、プロジェクトの具体的な要件によって異なります。主な違いを表にまとめました:

| 特徴 | シートメタル・エンクロージャー | プラスチック製エンクロージャー |

|---|---|---|

| 素材 | スチール、アルミニウム、ステンレススチール | ABS、ポリカーボネート、ポリスチレンなど |

| 製造業 | 切断、曲げ、溶接、仕上げ | 射出成形、熱成形、CNC機械加工 |

| 強度と耐久性 | 高強度、耐久性、耐衝撃性 | 強度は中程度、耐衝撃性はシートメタルより劣る |

| 重量 | より重い | ライター |

| 耐食性 | 腐食の恐れがある(材質と仕上げによる) | 本質的に耐食性 |

| EMI/RFIシールド | 優れたEMI/RFIシールド | EMI/RFIシールドは限定的(コーティングで改善可能) |

| コスト | 一般的に少量生産では高いが、大量生産では工具費で費用対効果を上げることができる。 | 射出成形では材料費と製造コストが低いため、一般に大量生産では低くなる。 |

| カスタマイズ | 高度なカスタマイズが可能だが、より複雑な製造工程が必要になる場合がある。 | カスタマイズ性が高く、特に射出成形では複雑な形状や特徴が可能。 |

| 美学 | インダストリアルな外観、粉体塗装または塗装による仕上げが可能 | 様々な色やテクスチャーで成型することができ、多くの場合、より審美的に美しいと考えられている。 |

| リードタイム | 初回セットアップのリードタイムは長いが、リピートオーダーのリードタイムは早い。 | ツール作成後の量産リードタイムの短縮。 |

| 熱特性 | 良好な熱伝導性 | 熱伝導性が悪く、放熱のために通気口やヒートシンクが必要な場合がある |

金属製エンクロージャーには、強度や耐久性など多くの利点があります。どのタイプのエンクロージャーがお客様のエンクロージャーのニーズに最も適しているかを判断するには、これらの要素を慎重に検討することが重要です。

4.どのような場合に板金エンクロージャーを選ぶべきか?

板金エンクロージャーは、いくつかの場面で好ましい選択となる:

- 過酷な環境: エンクロージャーが極端な温度、物理的衝撃、振動、腐食性物質への暴露に耐える必要がある場合、板金エンクロージャーの堅牢性が不可欠です。スチール製エンクロージャーは、特にこれに適しています。金属エンクロージャは、過酷な環境からの保護を提供します。

- EMI/RFIシールド: 電子部品が電磁波や無線周波数の干渉に敏感な場合、またはそのような干渉を発する場合、板金筐体は優れたシールドを提供し、内部部品と周辺環境の両方を保護します。しかし、RFセンサー技術やアンテナの場合、金属が信号を減衰させることがあることを覚えておくことが重要です。また、シートメタルが信号を減衰させることがあることも覚えておくとよいでしょう。

- セキュリティ セキュリティが懸念される場合、シートメタル・エンクロージャの強度と耐久性により、改ざんや不正アクセスに対する耐性が高まります。ファスナーを使用してエンクロージャーを固定することができます。

- 高い強度と剛性: ラックマウント機器や重機の制御盤など、高い構造的完全性を必要とする用途では、シートメタルが必要な強度と剛性を提供します。エンクロージャーやアセンブリに最適です。

シートメタル・エンクロージャの使用は、特定の特性を持つエンクロージャが必要な場合に最適なオプションです。例えば、Protocase社は、板金からカスタム電子筐体を作成することを専門としています。同社の専門知識は、短納期の試作品と少量生産の提供にあり、従来の板金加工に伴う長いリードタイムと高いコストをかけずに、カスタマイズされた板金ソリューションを必要とする顧客に対応している。

5.プラスチック製エンクロージャーがより良い選択肢となるのはどのような場合か?

プラスチック製エンクロージャーは、多くの場合、より良い選択です:

- 体重が気になる: プラスチックはシートメタルよりも大幅に軽いため、ポータブル機器やハンドヘルド機器など、軽量化が重要な用途に最適です。

- コスト重視のプロジェクト: 大量生産の場合、プラスチック製エンクロージャーの射出成形は、板金加工に比べて材料費が安く、生産サイクルが早いため、コスト効率が非常に高くなります。金型も高価ではありません。射出成形は大量生産に適したソリューションです。

- 複雑な形とデザイン: 射出成形では、板金では困難であったり高価であったりする複雑な形状、滑らかな曲線、一体化した特徴を作り出すことができる。射出成形部品には、プラスチックが適しています。

- 電気絶縁: プラスチックは優れた電気絶縁体であるため、電気的絶縁が必要な用途に適しています。プラスチックは電気絶縁を提供します。

- 耐食性: 一部の金属とは異なり、プラスチックは本質的に腐食に強いため、湿気や化学薬品にさらされる環境に適しています。ただし、エンクロージャーが水にさらされる場合は、十分な注意が必要です。

- 美学: プラスチックエンクロージャは、様々な色、テクスチャ、および仕上げで簡単に成形することができ、シートメタルエンクロージャよりも高い美的柔軟性を提供します。プラスチックは、カスタムプラスチックエンクロージャに使用することができます。

内部にセンサー技術やアンテナを使用する筐体が必要な場合は、プラスチック製の筐体を使用するとよいでしょう。筐体内にアンテナを設置する筐体が必要な場合は、金属製の筐体は避けた方がよいかもしれない。この場合、プラスチック製がよいだろう。

6.カスタマイズの選択肢板金加工と射出成形の比較

板金加工と射出成形はどちらも幅広いカスタマイズ・オプションを提供するが、その能力と工程には大きな違いがある。

板金加工:

- 柔軟性: 板金加工は、特に少量生産から中量生産の場合、設計の自由度が高い。設計の変更は、切断、曲げ、溶接の工程を調整することで、比較的容易に実施できる。

- プロトタイピング: 板金による試作品の作成は、高価な金型を作成する必要がないため、射出成形よりも迅速かつ低コストであることが多い。シートメタルはプロトタイピングの時間にも適しています。

- 特徴 板金加工は、曲げ、折り目、切り抜き、溶接継ぎ手などの特徴を作り出すことができます。しかし、非常に複雑な形状や微細なディテールを実現するのは困難であったり、次のような二次加工が必要になったりする。 CNC 機械加工。シートメタルは、シートメタル部品を作成するために使用することができます。

- 仕上げ: シートメタル・エンクロージャーは、パウダーコーティング、塗装、メッキ、アルマイト処理など、さまざまな技術で仕上げられ、外観と耐久性を向上させることができます。

射出成形:

- 複雑な形状:射出成形は、複雑な形状、入り組んだ細部、スナップ、クリップ、ボスなどの一体化された機能など、シートメタルでは実現が難しいか不可能なものを作るのに優れています。射出成形のデザインは複雑な形状に適しています。

- 高精度:射出成形は、公差の厳しい、高精度で再現性の高い部品を製造することができ、高い精度を必要とする用途に適しています。射出成形は、射出成形部品の製造に使用できます。

- 材料の選択肢射出成形には、強度、柔軟性、耐薬品性、温度耐性など、それぞれ独自の特性を持つ多種多様なプラスチック樹脂が利用できます。カスタムプラスチック部品を作成することができます。

- 表面仕上げ:射出成形部品は、金型から直接、滑らかで光沢のあるものから、テクスチャーや艶消しのものまで、さまざまな表面仕上げを施すことができます。

カスタマイズのために板金加工と射出成形のどちらを選ぶかは、設計の複雑さ、要求される精度、希望するプラスチック部品、生産量、予算によって決まる。

7.コストの検討板金とプラスチックの比較

シートメタル・エンクロージャーとプラスチック・エンクロージャーのコストは、材料、製造工程、工具、労働力、生産量など、いくつかの要因に影響される。

シートメタル・エンクロージャー

- 材料費: 板金(スチール、アルミニウムなど)のコストは市場価格によって変動することがあります。特殊な金属や仕上げは、コストに上乗せされることがあります。

- 製作費: 板金加工には、切断、曲げ、溶接といった手間のかかる工程が含まれる。設計の複雑さや必要な作業の数は、コストに大きく影響します。

- 金型費用: 板金加工は一般的に射出成形のような高価な金型を必要としないが、特に複雑な形状の場合、特注のパンチ、金型、治具の作成に費用がかかる場合がある。

- 生産量: 板金加工は、射出成形に比べて初期設定コストが低いため、少量生産から中量生産ではコスト効率が高くなる。

- プロトタイプは、プラスチック製より板金製の方が安くなる。

プラスチック製エンクロージャー:

- 材料費: プラスチック樹脂は一般的にシートメタルよりも安価だが、特殊なエンジニアリング・プラスチックは高価な場合がある。

- 射出成形のコスト: 射出成形における主なコストは金型(ツール)の作成であり、特に複雑な金型や多数個取りの金型では非常に高価になる。しかし、一度金型を作れば、部品1個あたりのコストは比較的低く、大量生産では費用対効果が高くなります。金型を使用することで、製造コストを削減することができる。

- 生産量: 射出成形は、生産量が増えれば増えるほど、高い初期金型費がより多くの部品数で償却されるため、費用対効果が高くなる。

- CNC加工はプラスチック部品のコストを上げる可能性がある。

一般に、プラスチック製エンクロージャは、射出成形に関連する材料費と1個あたりの製造コストが低いため、大量生産ではコスト効率が高くなる傾向がある。しかし、少量生産から中量生産、またはカスタム電子プロトタイプの場合は、初期設定コストが低いため、シートメタル・エンクロージャの方が経済的な場合があります。

8.プロトタイピングは板金とプラスチックでどう違うのか?

プロトタイピングは製品開発プロセスにおける重要なステップであり、そのアプローチはシートメタルとプラスチックで大きく異なります。

シートメタルプロトタイピング

- より速いターンアラウンド: 板金プロトタイプは、複雑な金型を作成する必要がないため、多くの場合、比較的迅速に、時には数日で製造することができます。Protocaseのような会社は、迅速なシートメタルプロトタイピングを専門としています。

- 初期コストの低減: シートメタル・プロトタイプの作成コストは、金型費がかからないため、一般的にプラスチック射出成形プロトタイプよりも低い。

- デザインの柔軟性: 板金試作品では、切断、曲げ、溶接の工程を調整することで、設計変更をより簡単に実施できる。

- 素材の特性: 板金プロトタイプは、同じ板金材料を使用すれば、最終製品の材料特性を正確に表現できる。

プラスチック・プロトタイピング:

- リードタイムが長い: 射出成形でプロトタイプを作るには金型を製作する必要があり、その複雑さによっては数週間から数ヶ月かかることもある。

- 高いイニシャルコスト: 金型のコストは、射出成形プロトタイプの初期費用を高くする。

- 限られたデザインの柔軟性: 一旦金型が作られると、設計変更には費用と時間がかかり、多くの場合、金型の修正や新しい金型の作成が必要になる。

- 代替プロトタイピング手法: プラスチック部品の場合、高価な射出成形用金型に投資する前に、CNC機械加工や3Dプリンティングのような別のプロトタイピング方法を用いて初期プロトタイプを作成することができる。 CNC 機械加工はカスタム電子筐体に使用できる。

板金は、納期が早く、初期コストが低く、設計の柔軟性が高いため、ラピッドプロトタイピングに好まれることが多い。射出成形によるプロトタイプは、通常、開発プロセスの後半で、大量生産のための設計を検証するために使用されます。

9.ケーススタディ正しいエンクロージャー素材の選択

カスタム・エンクロージャーを必要とする新しい医療機器を開発している企業のケーススタディを考えてみよう。この装置には、回路基板を含む繊細な電子部品が含まれており、病院環境で使用される予定です。

必要条件

- 耐久性:筐体は偶発的な落下や衝撃から内部部品を保護する必要がある。

- 清掃性:エンクロージャーは、病院の衛生基準を満たすために、洗浄と消毒が容易でなければならない。

- 美観:エンクロージャーはプロフェッショナルで清潔感のある外観でなければならない。

- EMIシールド:デバイスは、抑制する必要のある電磁干渉を放出する。

- 生産量:初回生産数は500台で、将来的にはさらに増える可能性がある。

分析する:

- シートメタル: ステンレス鋼製などの板金筐体であれば、耐久性とEMIシールドに優れる。簡単に清掃できるように設計することもできる。しかし、最初の少量生産ではコストが高くなるかもしれない。

- プラスチックだ: ABSやポリカーボネート製のプラスチック製エンクロージャーは、この用途に十分な耐久性を提供できるだろう。また、洗浄も簡単で、外観も美しくデザインできる。射出成形は、より大量に生産する場合には費用対効果が高いが、最初の500個は金型費がかかるため高価になるかもしれない。

決定:

このケーススタディでは、最初の生産台数500台を板金筐体でスタートすることを選択するかもしれない。そうすれば、耐久性とEMIシールドを確保しつつ、射出成形のような高額な初期金型費用を避けることができる。ファスナーシステムを使うこともできる。迅速なプロトタイプ開発と少量生産のために、プロトケースのような企業と提携することもできる。

生産量が増えるにつれて、プラスチック射出成形筐体への移行を検討し、1台当たりのコストを削減することができる。金型を作るための投資は必要だが、長期的にはプラスチックの材料費と製造コストが下がるというメリットがある。

10.シートメタル・エンクロージャーとプラスチック・エンクロージャーを使用することの限界は何ですか?

シートメタル・エンクロージャーやプラスチック・エンクロージャーには多くの利点があるが、いくつかの制限もある:

シートメタル・エンクロージャー

- 体重だ: 板金筐体、特にスチール製の筐体は、プラスチック製の筐体よりもかなり重い場合があります。これは、ポータブル機器やハンドヘルド機器など、重量が重要な要素となるアプリケーションにとっては欠点となり得る。

- コストだ: 板金加工は、少量から中量生産では費用対効果が高いが、非常に大量に生産する場合、特に複雑な形状や特徴が必要な場合は、射出成形よりも高価になる可能性がある。

- 腐食: 使用する板金の種類や使用環境によっては、腐食が懸念されることがあります。ステンレス鋼は耐食性に優れ ているが、通常の鋼など他の選択肢に比べ て高価である。粉体塗装やメッキなどの適切な仕上げは、腐食を軽減するのに役立ちますが、全体的なコストが追加されます。

- デザインの複雑さ: 板金加工は設計の自由度が高い反面、非常に複雑な形状や入り組んだ細部を作るのは難しく、CNC加工などの二次加工が必要になり、コストとリードタイムが増加する可能性があります。板金エンクロージャーを使用する場合は、制限について覚えておく必要があります。

- RFセンサー技術やアンテナには理想的ではありません。金属は時に信号を減衰させることがあるので、十分な注意が必要です。

プラスチック製エンクロージャー:

- 強度と耐久性: プラスチック製エンクロージャーはかなり頑丈に設計できるが、一般的に金属製エンクロージャーのような耐衝撃性や耐久性は、特に過酷な条件下では発揮されない。

- 温度感受性: プラスチック材料の中には、低温で脆くなったり、高温で変形したりするものがあります。用途の想定使用温度範囲に耐えられるプラスチック樹脂を選択することが極めて重要です。

- 紫外線劣化: 太陽光による紫外線(UV)に長時間さらされると、プラスチック素材の一部が劣化し、変色や脆化、ひび割れを起こすことがあります。耐UV添加剤やコーティングは、この問題を軽減するのに役立ちますが、コスト増になる可能性があります。

- EMI/RFIシールド: プラスチックそのものは、固有のEMI/RFIシールドを提供しません。シールドを実現するためには、プラスチックに導電性コーティングやフィラーを塗布または追加する必要があり、筐体のコストと複雑さを増大させる可能性があります。プラスチック筐体内にセンサー技術やアンテナを搭載すれば、信号の伝送が容易になります。

- 金型費用: 射出成形は大量生産にはコスト効率が良いが、金型製作の初期費用が非常に高くつくため、少量生産や試作品には不向きである。

カスタムの電子筐体を作る際には、これらの制限に注意することが重要である。

特筆すべきは、プラスチックはねじ込み式ファスナーに使用できるが、いくつかの制限があるということだ。プラスチックをタップすることは可能だが、ネジ山を剥がさないように注意する必要がある。ファスナーを取り付ける際には、ネジ山を剥がさないように細心の注意が必要です。ねじ切りではなく、ボルトでプラスチックを使用するように設計されたファスナーを使用することをお勧めします。 ;

また、CNCルーターがプラスチック製エンクロージャーの作成によく使用されることも知っておく価値がある。CNCルーターは、プラスチック部品や筐体部品の作成によく使用される機械です。この機械は、プラスチック部品に追加することができるフライス加工機能を作成することができます。CNCルーターは、カスタムプラスチック部品を作成することができます。CNCルーターは、2-3日で部品を加工することができます。CNCルーターで使用される材料のサイズは4フィートx 8フィートである場合もある。部品の最小コーナー半径は、0.062から0.750の厚さの間にある材料については0.022″である。0.094″から1.000″の厚さの材料では、最小コーナー半径は0.032″でなければなりません。CNCルーターでは、使用する工具によって、フライス加工中にカウンターシンクをエッチングすることができないことに注意することが重要です。

透明であるため、設計者はエンクロージャーにアクリルを使用することが多い。アセタールは寸法安定性に優れているため、公差の厳しい機械加工部品に適している。設計者は、ケーブルやバスバー用のクランプ、光ファイバー用トレイなどのためにアセタールを使用します。

11.概要

板金製エンクロージャーとプラスチック製エンクロージャーについて覚えておくべき10の重要事項を紹介しよう:

- シートメタル・エンクロージャーは、優れた強度と耐久性を備えており、過酷な環境や高い耐衝撃性を必要とする用途に適しています。

- プラスチック製エンクロージャーは軽量で、(射出成形による)大量生産に適したコスト効率に優れ、複雑な形状にも対応できる優れた設計柔軟性を備えている。

- 板金加工は一般に、少量から中量の生産と試作品には費用対効果が高く、射出成形は大量生産になるほど経済的になる。

- シートメタルは優れたEMI/RFIシールドを提供するが、プラスチックは同様のシールド性能を得るために特殊なコーティングや充填材を必要とする。

- 射出成形では、複雑なデザイン、統合された機能、幅広い色と仕上げが可能になり、プラスチック製エンクロージャは、多くの場合、より審美的になります。

- シートメタルプロトタイピングは、一般的に、高価な金型を作成する必要がある射出成形プロトタイピングよりも迅速かつ低コストです。

- プラスチックは優れた電気絶縁体だが、シートメタルは用途によってはさらなる絶縁が必要な場合がある。

- シートメタルとプラスチックのどちらを選ぶかは、重量、コスト、耐久性、美観、EMIシールド要件、生産量などの要因によって決まる。

- 板金加工と射出成形はどちらもカスタマイズの選択肢を提供するが、その工程、能力、制限は異なる。

- シートメタルとプラスチックのどちらかを選択する場合、プロジェクトの具体的な要件を考慮し、各材料と製造工程のトレードオフを比較検討することが不可欠です。

適切なエンクロージャーの選択でお困りでしたら、当社までご連絡ください。