Contenido

Este artículo analiza la decisión crítica de elegir entre carcasas de chapa metálica y carcasas de plástico para sus proyectos de dispositivos electrónicos o médicos. Profundizaremos en los pros y los contras de cada material, examinando factores como la durabilidad, el coste, la personalización y los procesos de fabricación, como la fabricación de chapas metálicas y el moldeo por inyección. Merece la pena dedicar tiempo a esta lectura porque ofrece una comparación exhaustiva de la chapa metálica y el plástico para el diseño de armarios, lo que le ayudará a tomar decisiones informadas que se ajusten a los requisitos específicos de su proyecto, tanto si busca armarios electrónicos personalizados como otros armarios personalizados.

1. ¿Qué es un cerramiento de chapa?

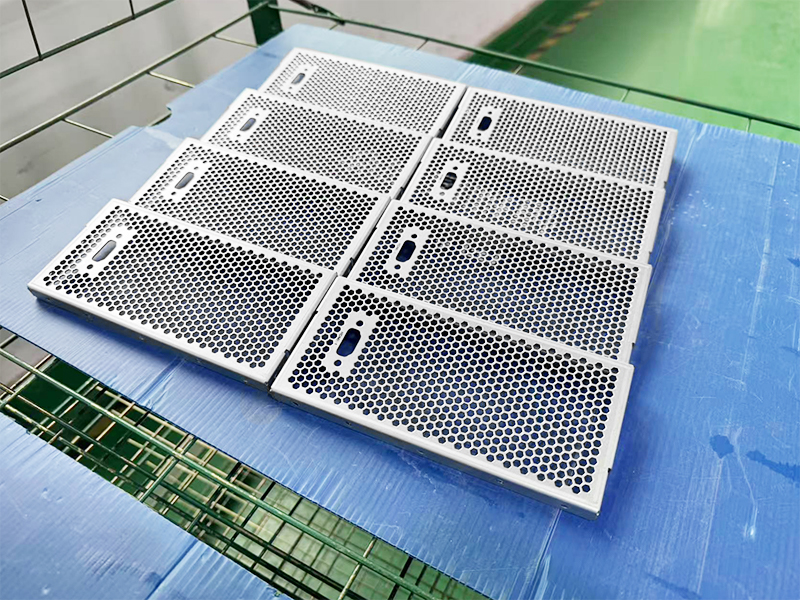

Una envolvente de chapa metálica es un tipo de envolvente fabricado a partir de piezas finas y planas de chapa metálica, normalmente acero, aluminio o acero inoxidable. El proceso de fabricación consiste en cortar, doblar y ensamblar las piezas de chapa para darles la forma deseada. Las técnicas de fabricación más habituales para crear armarios de chapa son el corte por láser, el punzonado, el plegado, la soldadura y procesos de acabado como el recubrimiento de polvo o el chapado. La chapa se utiliza para fabricar las piezas de la caja.

Las cajas de chapa metálica son conocidas por su resistencia y durabilidad, lo que las hace adecuadas para una amplia gama de aplicaciones, como equipos industriales, cajas electrónicas, bastidores de servidores y cajas electrónicas personalizadas. Ofrecen una excelente protección de los componentes internos contra impactos físicos, entornos adversos e interferencias electromagnéticas (EMI). La chapa metálica puede utilizarse para soldar la caja. Se trata de un proceso de fabricación muy habitual. El espesor de la chapa metálica utilizada en los armarios suele oscilar entre 032″ y 0,375″ pulgadas, en función de los requisitos específicos de la aplicación.

La fabricación de chapas metálicas ofrece un alto grado de personalización, lo que permite crear formas y diseños complejos. Es una opción versátil tanto para el desarrollo de prototipos de bajo volumen como para series de producción de gran volumen. Las cajas de chapa metálica son una opción popular cuando la robustez, la durabilidad y el blindaje EMI son preocupaciones primordiales.

2. ¿Qué es una caja de plástico?

Una caja de plástico es un tipo de caja fabricada con diversos tipos de materiales plásticos, como ABS, policarbonato o poliestireno. A diferencia de las cajas de chapa metálica, que se fabrican a partir de láminas planas, las cajas de plástico suelen crearse mediante procesos de moldeo, siendo el moldeo por inyección el método más común para la producción en masa. El plástico también puede utilizarse en muchos componentes electrónicos.

El moldeo por inyección consiste en inyectar plástico fundido en la cavidad de una herramienta (molde), donde se enfría y solidifica para dar la forma deseada a la carcasa. Este proceso permite crear geometrías complejas, detalles intrincados y elementos integrados, como salientes de montaje, nervaduras y cierres a presión, que suelen utilizarse para crear piezas de plástico. Las cajas de plástico son ligeras, ofrecen un buen aislamiento eléctrico y suelen ser más estéticas que las metálicas. También son resistentes a la corrosión y pueden colorearse o texturizarse fácilmente durante el proceso de moldeo por inyección.

Las cajas de plástico se utilizan habitualmente en electrónica de consumo, dispositivos médicos y otras aplicaciones en las que la estética, el peso y el coste son factores importantes. Sin embargo, es posible que no ofrezcan el mismo nivel de durabilidad y resistencia a los impactos que las carcasas de chapa metálica, especialmente en entornos industriales difíciles.

3. Armarios de chapa frente a armarios de plástico: Principales diferencias

Elegir entre una caja de chapa y una de plástico depende de los requisitos específicos de su proyecto. Aquí tienes una tabla que resume las principales diferencias:

| Característica | Cerramiento de chapa | Caja de plástico |

|---|---|---|

| Material | Acero, aluminio, acero inoxidable | ABS, policarbonato, poliestireno, etc. |

| Fabricación | Corte, plegado, soldadura, acabado | Moldeo por inyección, termoformado, mecanizado CNC |

| Resistencia y durabilidad | Alta resistencia, duradero, resistente a los impactos | Resistencia moderada, menos resistente a los impactos que la chapa metálica |

| Peso | Más pesado | Más ligero |

| Resistencia a la corrosión | Puede ser susceptible a la corrosión (dependiendo del material y el acabado) | Intrínsecamente resistente a la corrosión |

| Blindaje EMI/RFI | Excelente blindaje EMI/RFI | Blindaje EMI/RFI limitado (puede mejorarse con revestimientos) |

| Coste | Generalmente más alto para volúmenes bajos, pero puede ser rentable para volúmenes altos con coste de herramientas. | Generalmente inferior para volúmenes elevados debido a los menores costes de material y fabricación en el moldeo por inyección. |

| Personalización | Muy personalizable, pero puede requerir procesos de fabricación más complejos. | Altamente personalizable, especialmente con el moldeo por inyección, que permite formas y características complejas. |

| Estética | Aspecto industrial, puede recubrirse de polvo o pintarse para obtener diferentes acabados | Puede moldearse en varios colores y texturas, a menudo considerados más agradables estéticamente. |

| Plazos de entrega | Plazo de entrega más largo para la instalación inicial, pero más rápido para pedidos repetidos. | Menor plazo de entrega para la producción de grandes volúmenes una vez creada la herramienta. |

| Propiedades térmicas | Buena conductividad térmica | Mala conductividad térmica, puede requerir rejillas de ventilación o disipadores para disipar el calor. |

Los armarios metálicos ofrecen muchas ventajas, como resistencia y durabilidad. Es importante sopesar estos factores cuidadosamente para determinar qué tipo de armario se adapta mejor a sus necesidades.

4. ¿Cuándo elegir un cerramiento de chapa?

Las cajas de chapa son la opción preferida en varios casos:

- Entornos hostiles: Cuando su armario tiene que soportar temperaturas extremas, impactos físicos, vibraciones o exposición a sustancias corrosivas, la robustez de una caja de chapa es esencial. Las cajas de acero son especialmente adecuadas para este fin. Las cajas metálicas ofrecen protección frente a entornos adversos.

- Blindaje EMI/RFI: Si sus componentes electrónicos son sensibles a interferencias electromagnéticas o de radiofrecuencia, o si emiten tales interferencias, una caja de chapa metálica proporciona un blindaje excelente, protegiendo tanto los componentes internos como el entorno circundante. Sin embargo, en el caso de la tecnología de sensores o antenas de radiofrecuencia, es importante recordar que el metal a veces puede atenuar las señales. También hay que tener en cuenta que las chapas metálicas a veces pueden atenuar las señales.

- Seguridad: Cuando la seguridad es una preocupación, la resistencia y durabilidad de una caja de chapa la hacen más resistente a la manipulación y al acceso no autorizado. Se pueden utilizar cierres para asegurar la caja.

- Alta resistencia y rigidez: Para aplicaciones que requieren una gran integridad estructural, como equipos montados en bastidores o paneles de control de máquinas pesadas, la chapa metálica proporciona la resistencia y rigidez necesarias. Es ideal para un armario o un conjunto.

Utilizar cajas de chapa es una gran opción cuando se necesita una caja con características específicas. Por ejemplo, Protocase está especializada en la creación de cajas electrónicas personalizadas a partir de chapa metálica. Su experiencia radica en ofrecer prototipos de entrega rápida y series de producción de bajo volumen, atendiendo a los clientes que necesitan soluciones personalizadas de chapa metálica sin el largo plazo de entrega y los altos costes asociados a la fabricación tradicional de chapa metálica.

5. ¿Cuándo es mejor una caja de plástico?

Las cajas de plástico suelen ser la mejor opción cuando:

- El peso es una preocupación: El plástico es mucho más ligero que la chapa metálica, por lo que las carcasas de plástico son ideales para dispositivos portátiles o de mano, o para cualquier aplicación en la que la reducción de peso sea crucial.

- Proyectos sensibles a los costes: Para la producción de grandes volúmenes, el moldeo por inyección de envolventes de plástico puede resultar muy rentable debido a los menores costes de material y los ciclos de producción más rápidos en comparación con la fabricación de chapas metálicas. La herramienta no es cara. El moldeo por inyección puede ser una buena solución para la producción en serie.

- Formas y diseños complejos: El moldeo por inyección permite crear formas intrincadas, curvas suaves y características integradas que serían difíciles o caras de conseguir con chapa metálica. El plástico es mejor para las piezas moldeadas por inyección.

- Aislamiento eléctrico: El plástico es un excelente aislante eléctrico, por lo que las cajas de plástico son adecuadas para aplicaciones en las que se requiere aislamiento eléctrico. El plástico proporciona aislamiento eléctrico.

- Resistencia a la corrosión: A diferencia de algunos metales, el plástico es intrínsecamente resistente a la corrosión, lo que lo convierte en una buena opción para entornos con humedad o exposición a productos químicos. Aunque si la envolvente está expuesta al agua hay que tener mucho cuidado.

- Estética: Los armarios de plástico pueden moldearse fácilmente en varios colores, texturas y acabados, lo que ofrece una mayor flexibilidad estética que los armarios de chapa metálica. El plástico puede utilizarse para armarios de plástico personalizados.

Si necesita una caja que se utilizará para la tecnología de sensores o antenas en el interior es posible que desee utilizar una caja de plástico. Si necesita una caja para antenas en su interior, es mejor evitar las cajas metálicas. En este caso, el plástico sería mejor.

6. Opciones de personalización: Fabricación de chapas metálicas frente a moldeo por inyección

Tanto la fabricación de chapa como el moldeo por inyección ofrecen amplias opciones de personalización, pero difieren significativamente en sus capacidades y procesos.

Fabricación de chapas metálicas:

- Flexibilidad: La fabricación de chapas metálicas permite un alto grado de flexibilidad en el diseño, especialmente para la producción de volúmenes bajos y medios. Los cambios en el diseño pueden realizarse con relativa facilidad ajustando los procesos de corte, plegado y soldadura.

- Creación de prototipos: La creación de prototipos con chapa metálica suele ser más rápida y menos costosa que con el moldeo por inyección, ya que no requiere la creación de un costoso molde. La chapa metálica es buena para el tiempo de creación de prototipos.

- Características: La fabricación de chapas metálicas puede crear características como curvas, pliegues, recortes y uniones soldadas. Sin embargo, conseguir formas muy complejas o detalles finos puede resultar difícil o requerir operaciones secundarias como CNC mecanizado. La chapa puede utilizarse para crear piezas de chapa.

- Acabado: Las cajas de chapa pueden acabarse con diversas técnicas, como pintura en polvo, pintura, chapado y anodizado, para mejorar su aspecto y durabilidad.

Moldeo por inyección:

- Formas complejas: El moldeo por inyección destaca en la creación de geometrías complejas, detalles intrincados y características integradas como broches, clips y salientes que serían difíciles o imposibles de lograr con chapa metálica. El diseño por moldeo por inyección es ideal para formas complejas.

- Alta precisión: El moldeo por inyección puede producir piezas altamente precisas y repetibles con tolerancias ajustadas, por lo que es adecuado para aplicaciones que requieren alta precisión. El moldeo por inyección puede utilizarse para fabricar piezas moldeadas por inyección.

- Opciones de materiales: Existe una amplia variedad de resinas plásticas disponibles para el moldeo por inyección, cada una con sus propias propiedades únicas en términos de resistencia, flexibilidad, resistencia química y tolerancia a la temperatura. Puede crear piezas de plástico personalizadas.

- Acabados superficiales: Las piezas moldeadas por inyección pueden tener diversos acabados superficiales, desde lisos y brillantes hasta texturados o mates, directamente desde el molde.

Elegir entre la fabricación de chapa y el moldeo por inyección para la personalización depende de la complejidad del diseño, la precisión requerida, las piezas de plástico deseadas, el volumen de producción y el presupuesto.

7. Consideraciones sobre costes: Chapa metálica frente a plástico

En el coste de las cajas de chapa frente a las de plástico influyen varios factores, como los materiales, los procesos de fabricación, las herramientas, la mano de obra y el volumen de producción.

Cerramientos de chapa:

- Costes de material: El coste de la chapa (acero, aluminio, etc.) puede fluctuar en función de los precios de mercado. Los metales especiales o los acabados pueden aumentar el coste.

- Costes de fabricación: La fabricación de chapas metálicas implica procesos que requieren mucha mano de obra, como el corte, el plegado y la soldadura. La complejidad del diseño y el número de operaciones necesarias pueden influir considerablemente en el coste.

- Costes de utillaje: Aunque la fabricación de chapa metálica no suele requerir moldes caros como el moldeo por inyección, puede haber costes asociados a la creación de punzones, matrices o accesorios personalizados, especialmente para formas complejas.

- Volumen de producción: La fabricación de chapas metálicas puede ser más rentable para la producción de volúmenes bajos o medios, ya que los costes iniciales de preparación son inferiores en comparación con el moldeo por inyección.

- El prototipo será más barato con chapa que con plástico.

Cajas de plástico:

- Costes de material: Las resinas plásticas suelen ser menos caras que las chapas metálicas, aunque los plásticos especiales de ingeniería pueden ser costosos.

- Costes del moldeo por inyección: El principal coste del moldeo por inyección es la creación del molde (herramienta), que puede ser muy caro, sobre todo en el caso de moldes complejos o con varias cavidades. Sin embargo, una vez fabricada la herramienta, el coste por pieza es relativamente bajo, por lo que resulta rentable para la producción de grandes volúmenes. El uso de una herramienta puede reducir los costes de fabricación.

- Volumen de producción: El moldeo por inyección resulta más rentable a medida que aumenta el volumen de producción, ya que el elevado coste inicial de la herramienta se amortiza en un mayor número de piezas.

- El mecanizado CNC puede aumentar el coste de las piezas de plástico.

En general, las cajas de plástico suelen ser más rentables para la producción de grandes volúmenes debido a los menores costes de material y de fabricación por unidad asociados al moldeo por inyección. Sin embargo, para volúmenes bajos o medios o prototipos electrónicos personalizados, las cajas de chapa metálica pueden resultar más económicas debido a los menores costes iniciales de configuración.

8. ¿En qué se diferencian los prototipos de chapa y plástico?

La creación de prototipos es un paso crucial en el proceso de desarrollo de productos, y el enfoque difiere significativamente entre la chapa metálica y el plástico.

Prototipos de chapa metálica:

- Mayor rapidez: Los prototipos de chapa metálica suelen producirse con relativa rapidez, a veces en cuestión de días, ya que no requieren la creación de moldes complejos. Empresas como Protocase están especializadas en la creación rápida de prototipos de chapa metálica.

- Menor coste inicial: El coste de creación de un prototipo de chapa metálica suele ser inferior al de un prototipo de plástico moldeado por inyección porque no hay costes de utillaje.

- Flexibilidad de diseño: Los cambios de diseño pueden aplicarse más fácilmente en los prototipos de chapa metálica ajustando los procesos de corte, plegado o soldadura.

- Propiedades del material: Los prototipos de chapa pueden representar con exactitud las propiedades de los materiales del producto final si se utiliza el mismo material de chapa.

Prototipos de plástico:

- Mayor plazo de entrega: Crear un prototipo con moldeo por inyección requiere la fabricación de un molde, lo que puede llevar varias semanas o incluso meses, dependiendo de su complejidad.

- Mayor coste inicial: El coste del molde hace que los prototipos de moldeo por inyección sean más caros de entrada.

- Flexibilidad de diseño limitada: Una vez creado el molde, realizar cambios en el diseño puede ser costoso y llevar mucho tiempo, ya que a menudo es necesario modificar el molde o incluso crear uno nuevo.

- Métodos alternativos de creación de prototipos: En el caso de las piezas de plástico, pueden utilizarse métodos alternativos de creación de prototipos, como el mecanizado CNC o la impresión 3D, para crear prototipos iniciales antes de invertir en un costoso molde de inyección. CNC puede utilizarse para cajas electrónicas a medida.

La chapa metálica suele ser la opción preferida para la creación rápida de prototipos por su mayor rapidez, menor coste inicial y mayor flexibilidad de diseño. Los prototipos de moldeo por inyección suelen utilizarse más adelante en el proceso de desarrollo para validar el diseño de cara a la producción en serie.

9. Caso práctico: Elección del material adecuado para el cerramiento

Veamos el caso de una empresa que está desarrollando un nuevo dispositivo médico que requiere una caja a medida. El dispositivo contiene componentes electrónicos sensibles, incluida una placa de circuitos, y se utilizará en un entorno hospitalario.

Requisitos:

- Durabilidad: La carcasa debe proteger los componentes internos de caídas e impactos accidentales.

- Facilidad de limpieza: El recinto debe ser fácil de limpiar y desinfectar para cumplir las normas de higiene hospitalaria.

- Estética: El recinto debe tener un aspecto profesional y limpio.

- Blindaje EMI: El dispositivo emite algunas interferencias electromagnéticas que es necesario contener.

- Volumen de producción: La tirada de producción inicial será de 500 unidades, con potencial para volúmenes mayores en el futuro.

Análisis:

- Chapa metálica: Una carcasa de chapa metálica, por ejemplo de acero inoxidable, ofrecería una durabilidad y un blindaje EMI excelentes. Además, podría diseñarse de modo que fuera fácil de limpiar. Sin embargo, el coste podría ser más elevado para una producción inicial de bajo volumen.

- De plástico: Una carcasa de plástico fabricada en ABS o policarbonato podría ofrecer suficiente durabilidad para esta aplicación. También sería fácil de limpiar y podría diseñarse con un aspecto estéticamente más agradable. El moldeo por inyección sería más rentable para volúmenes mayores, pero podría resultar caro para las primeras 500 unidades debido a los costes de utillaje.

Decisión:

En este caso práctico, la empresa podría optar por empezar con carcasas de chapa metálica para la producción inicial de 500 unidades. De este modo se garantizaría la durabilidad y el blindaje contra las interferencias electromagnéticas, al tiempo que se evitarían los elevados costes iniciales de utillaje del moldeo por inyección. Podrían utilizar un sistema de fijación. Podrían asociarse con una empresa como Protocase para el desarrollo rápido de prototipos y la producción de bajo volumen.

A medida que aumenten los volúmenes de producción, podrían plantearse la transición a carcasas de plástico moldeadas por inyección para reducir los costes por unidad. Tendrían que invertir en la creación de un molde, pero a la larga se beneficiarían de los menores costes de material y fabricación del plástico.

10. ¿Cuáles son las limitaciones del uso de cerramientos de chapa y plástico?

Aunque los cerramientos de chapa y plástico ofrecen muchas ventajas, también tienen algunas limitaciones:

Cerramientos de chapa:

- Peso: Las cajas de chapa metálica, sobre todo las de acero, pueden ser mucho más pesadas que las de plástico. Esto puede ser un inconveniente para aplicaciones en las que el peso es un factor crítico, como los dispositivos portátiles o de mano.

- Coste: Aunque la fabricación de chapas metálicas puede ser rentable para volúmenes bajos o medios, puede resultar más cara que el moldeo por inyección para series de producción muy grandes, especialmente cuando se requieren formas o características complejas.

- Corrosión: Dependiendo del tipo de chapa metálica utilizada y del entorno de trabajo, la corrosión puede ser un problema. Aunque el acero inoxidable ofrece una excelente resistencia a la corrosión, es más caro que otras opciones, como el acero normal. Un acabado adecuado, como el recubrimiento en polvo o el chapado, puede ayudar a mitigar la corrosión, pero aumenta el coste total.

- Complejidad del diseño: Aunque la fabricación de chapa metálica ofrece un alto grado de flexibilidad de diseño, la creación de formas muy complejas o detalles intrincados puede ser un reto y requerir operaciones secundarias como el mecanizado CNC, lo que aumenta los costes y el plazo de entrega. Si utiliza cerramientos de chapa, debe tener en cuenta las limitaciones.

- No es ideal para la tecnología de sensores o antenas de radiofrecuencia. En ocasiones, el metal puede atenuar las señales, por lo que hay que tener mucho cuidado.

Cajas de plástico:

- Resistencia y durabilidad: Aunque las carcasas de plástico pueden diseñarse para ser bastante resistentes, por lo general no ofrecen el mismo nivel de resistencia a los impactos y durabilidad que las carcasas metálicas, especialmente en condiciones extremas.

- Sensibilidad a la temperatura: Algunos materiales plásticos pueden volverse quebradizos a bajas temperaturas o deformarse a altas temperaturas. Es crucial seleccionar una resina plástica que pueda soportar el rango de temperaturas de funcionamiento previsto para la aplicación.

- Degradación UV: La exposición prolongada a la radiación ultravioleta (UV) de la luz solar puede degradar algunos materiales plásticos y provocar su decoloración, fragilización o agrietamiento. Los aditivos o revestimientos resistentes a los rayos UV pueden ayudar a mitigar este problema, pero pueden aumentar el coste.

- Blindaje EMI/RFI: El plástico por sí mismo no proporciona un blindaje EMI/RFI inherente. Para lograr el blindaje, es necesario aplicar o añadir al plástico revestimientos o rellenos conductores, lo que puede aumentar el coste y la complejidad de la caja. Si tiene tecnología de sensores o antenas dentro de la caja de plástico, será más fácil transmitir la señal.

- Costes de utillaje: Aunque el moldeo por inyección es rentable para la producción de grandes volúmenes, el coste inicial de creación del molde puede ser muy elevado, lo que lo hace menos adecuado para tiradas de bajo volumen o prototipos.

Al fabricar cajas electrónicas a medida, es importante tener en cuenta estas limitaciones.

Cabe mencionar que el plástico puede utilizarse con fijaciones roscadas, pero existen algunas limitaciones. Es posible roscar plástico, pero hay que tener cuidado de no dañar las roscas. Hay que tener mucho cuidado de no dañar las roscas al instalar fijaciones. Es mejor utilizar un sujetador que esté diseñado para ser utilizado plástico con pernos en lugar de roscado.

También conviene saber que la fresadora CNC se utiliza a menudo para crear armarios de plástico. Es una máquina que se utiliza a menudo para crear piezas de plástico y componentes de cerramiento. Esta máquina puede crear una característica fresada se puede añadir a la pieza de plástico. Una fresadora CNC puede crear una pieza de plástico personalizada. Una fresadora CNC puede mecanizar una pieza en 2-3 días. El tamaño del material utilizado en una fresadora CNC puede ser de 4 pies x 8 pies. El radio mínimo de las esquinas de una pieza es de 0,022″ para materiales con un grosor de entre 0,062″ y 0,750″. Para materiales con un grosor de entre 0,094″ y 1,000″, el radio de esquina mínimo debe ser de 0,032″. Es importante tener en cuenta que con una fresadora CNC, la herramienta utilizada significa que los avellanados no se pueden grabar durante el fresado.

Los diseñadores suelen utilizar acrílico para las carcasas porque es transparente. El acetal tiene una gran estabilidad dimensional, por lo que es ideal para piezas mecanizadas con tolerancias estrechas. Los diseñadores utilizan el acetal para abrazaderas de cables o barras colectoras y bandejas de fibra óptica.

11. Resumen

Estas son las 10 cosas más importantes que hay que recordar sobre los cerramientos de chapa y los cerramientos de plástico:

- Las cajas de chapa metálica ofrecen una resistencia y durabilidad superiores, por lo que son adecuadas para entornos difíciles y aplicaciones que requieren una gran resistencia a los impactos.

- Las carcasas de plástico son ligeras, rentables para la producción de grandes volúmenes (gracias al moldeo por inyección) y ofrecen una excelente flexibilidad de diseño para formas complejas.

- La fabricación de chapas metálicas suele ser más rentable para la producción de volúmenes bajos o medios y la creación de prototipos, mientras que el moldeo por inyección resulta más económico para volúmenes elevados.

- La chapa metálica proporciona un excelente blindaje EMI/RFI, mientras que el plástico requiere revestimientos o rellenos especiales para obtener capacidades de blindaje similares.

- El moldeo por inyección permite diseños complejos, funciones integradas y una amplia gama de colores y acabados, lo que hace que las cajas de plástico sean a menudo más estéticas.

- La creación de prototipos de chapa metálica suele ser más rápida y menos costosa que la creación de prototipos de moldeo por inyección, que requiere la creación de un costoso molde.

- El plástico es un buen aislante eléctrico, mientras que la chapa metálica puede requerir aislamiento adicional en algunas aplicaciones.

- La elección entre chapa metálica y plástico depende de factores como el peso, el coste, la durabilidad, la estética, los requisitos de apantallamiento EMI y el volumen de producción.

- Tanto la fabricación de chapa metálica como el moldeo por inyección ofrecen opciones de personalización, pero difieren en sus procesos, capacidades y limitaciones.

- A la hora de elegir entre chapa metálica y plástico, es esencial tener en cuenta los requisitos específicos de su proyecto y sopesar las ventajas y desventajas de cada material y proceso de fabricación.

Póngase en contacto con nosotros si necesita ayuda para elegir la mampara adecuada.