Содержание

В этой статье рассматривается критическое решение о выборе между корпусами из листового металла и пластиковыми корпусами для ваших проектов электронных или медицинских устройств. Мы рассмотрим плюсы и минусы каждого материала, изучим такие факторы, как долговечность, стоимость, индивидуальный подход и производственные процессы, такие как изготовление из листового металла и литье под давлением. Это чтение стоит вашего времени, потому что в нем дается всестороннее сравнение листового металла и пластика для проектирования корпусов, что поможет вам принять обоснованное решение, соответствующее конкретным требованиям вашего проекта, независимо от того, ищете ли вы корпуса для электроники или другие корпуса на заказ.

1. Что такое корпус из листового металла?

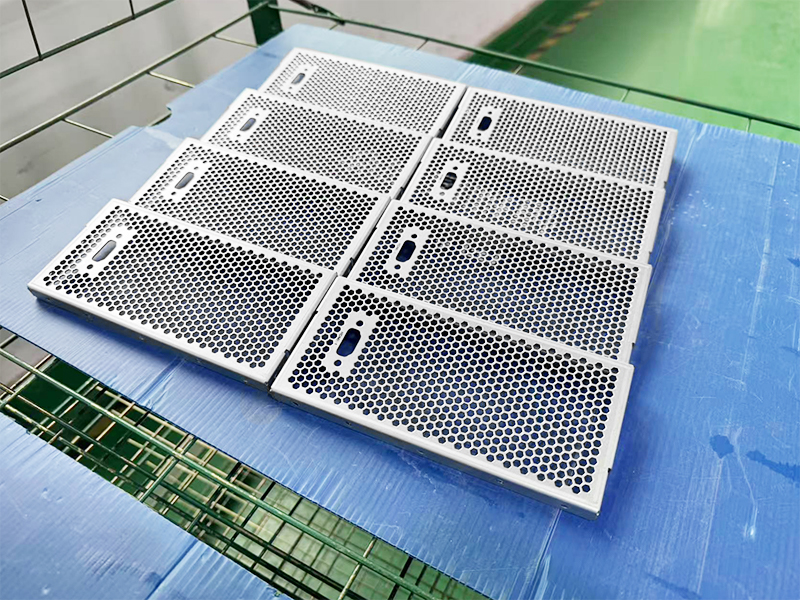

Корпус из листового металла - это тип корпуса, изготовленный из тонких плоских кусков листового металла, как правило, стали, алюминия или нержавеющей стали. Процесс изготовления включает в себя резку, сгибание и сборку деталей из листового металла для создания требуемой формы корпуса. Распространенные технологии изготовления, используемые при создании корпусов из листового металла, включают лазерную резку, штамповку, гибку, сварку, а также процессы отделки, такие как порошковое покрытие или гальванизация. Листовой металл используется для изготовления деталей корпуса.

Корпуса из листового металла известны своей прочностью и долговечностью, что делает их пригодными для широкого спектра применений, включая промышленное оборудование, электронные корпуса, серверные стойки и электронные корпуса на заказ. Они обеспечивают отличную защиту внутренних компонентов от физических воздействий, агрессивных сред и электромагнитных помех (EMI). Для сварки корпуса может использоваться листовой металл. Это очень распространенный процесс производства. Толщина листового металла, используемого в корпусах, обычно составляет от 032″ до 0,375″ дюймов, в зависимости от конкретных требований к применению.

Изготовление листового металла обеспечивает высокую степень персонализации, позволяя создавать сложные формы и конструкции. Это универсальный вариант как для разработки малосерийных прототипов, так и для крупносерийного производства. Корпуса из листового металла - популярный выбор, когда важны прочность, долговечность и защита от электромагнитных помех.

2. Что такое пластиковый корпус?

Пластиковый корпус - это тип корпуса, изготовленный из различных видов пластика, таких как ABS, поликарбонат или полистирол. В отличие от корпусов из листового металла, которые изготавливаются из плоских листов, пластиковые корпуса обычно создаются с помощью процессов литья, причем литье под давлением является наиболее распространенным методом для массового производства. Пластик также может использоваться во многих электронных компонентах.

Литье под давлением предполагает впрыск расплавленного пластика в полость инструмента (пресс-формы), где он остывает и застывает, приобретая желаемую форму корпуса. Этот процесс позволяет создавать сложные геометрические формы, замысловатые детали и интегрированные элементы, такие как монтажные бобышки, ребра и защелкивающиеся крышки, которые часто используются при создании пластиковых деталей. Пластиковые корпуса имеют небольшой вес, обеспечивают хорошую электроизоляцию и зачастую выглядят более эстетично, чем их металлические аналоги. Они также устойчивы к коррозии и могут быть легко окрашены или текстурированы в процессе литья под давлением.

Пластиковые корпуса широко используются для бытовой электроники, корпусов медицинских приборов и других применений, где важны эстетика, вес и стоимость. Однако они не могут обеспечить такой же уровень долговечности и ударопрочности, как корпуса из листового металла, особенно в суровых промышленных условиях.

3. Корпуса из листового металла и пластиковые корпуса: Основные различия

Выбор между корпусом из листового металла и пластиковым корпусом зависит от конкретных требований вашего проекта. Вот таблица, в которой приведены основные различия:

| Характеристика | Корпус из листового металла | Пластиковый корпус |

|---|---|---|

| Материал | Сталь, алюминий, нержавеющая сталь | ABS, поликарбонат, полистирол и т.д. |

| Производство | Резка, гибка, сварка, отделка | Литье под давлением, термоформование, обработка с ЧПУ |

| Прочность и долговечность | Высокая прочность, долговечность, ударопрочность | Умеренная прочность, менее ударопрочная, чем листовой металл |

| Вес | Тяжелее | Зажигалка |

| Устойчивость к коррозии | Может подвергаться коррозии (в зависимости от материала и отделки) | Неотъемлемая коррозионная стойкость |

| Экранирование ЭМИ/РФИ | Отличная защита от электромагнитных и радиочастотных помех | Ограниченная защита от электромагнитных и радиочастотных помех (может быть улучшена с помощью покрытий) |

| Стоимость | Обычно выше при небольших объемах, но может быть рентабельным при больших объемах с учетом стоимости инструмента. | Обычно ниже при больших объемах благодаря более низким затратам на материалы и производство при литье под давлением |

| Настройка | Высокая настраиваемость, но может потребовать более сложных процессов изготовления. | Высокая настраиваемость, особенно при литье под давлением, которое позволяет создавать сложные формы и характеристики. |

| Эстетика | Промышленный вид, может быть окрашен порошковой краской или краской для различных вариантов отделки | Может быть выполнена в различных цветах и текстурах, что часто считается более эстетичным. |

| Время выполнения | Более длительный срок выполнения первоначального заказа, но более быстрый при повторных заказах. | Сокращение сроков изготовления крупносерийной продукции после создания инструмента. |

| Тепловые свойства | Хорошая теплопроводность | Плохая теплопроводность, для отвода тепла могут потребоваться вентиляционные отверстия или радиаторы |

Металлические шкафы имеют множество преимуществ, включая прочность и долговечность. Важно тщательно взвесить эти факторы, чтобы определить, какой тип шкафа лучше всего подходит для ваших нужд.

4. Когда следует выбирать корпус из листового металла?

Корпуса из листового металла являются предпочтительным выбором в нескольких сценариях:

- Суровые условия: Если ваш корпус должен выдерживать экстремальные температуры, физические воздействия, вибрации или воздействие коррозионных веществ, прочность корпуса из листового металла имеет большое значение. Особенно хорошо для этого подходят стальные корпуса. Металлические корпуса обеспечивают защиту от неблагоприятных условий окружающей среды.

- Экранирование EMI/RFI: Если ваши электронные компоненты чувствительны к электромагнитным или радиочастотным помехам, или если они излучают такие помехи, корпус из листового металла обеспечивает превосходное экранирование, защищая как внутренние компоненты, так и окружающую среду. Однако в случае с радиочастотными датчиками или антеннами важно помнить, что металл иногда может ослаблять сигналы. Стоит также отметить, что листовой металл иногда может ослаблять сигналы.

- Безопасность: Если речь идет о безопасности, прочность и долговечность металлического шкафа делают его более устойчивым к взлому и несанкционированному доступу. Для фиксации корпуса можно использовать крепеж.

- Высокая прочность и жесткость: Для приложений, требующих высокой структурной целостности, таких как оборудование, установленное в стойку, или панели управления тяжелыми машинами, листовой металл обеспечивает необходимую прочность и жесткость. Он отлично подходит для изготовления корпусов или узлов.

Использование корпусов из листового металла - отличный вариант, если вам нужен корпус со специфическими характеристиками. Например, компания Protocase специализируется на создании индивидуальных электронных корпусов из листового металла. Их опыт заключается в быстром изготовлении прототипов и малосерийном производстве, что позволяет удовлетворить потребности клиентов, которым нужны индивидуальные решения из листового металла без длительных сроков изготовления и высоких затрат, связанных с традиционным производством листового металла.

5. Когда пластиковый корпус является лучшим вариантом?

Пластиковые корпуса часто являются лучшим выбором:

- Вес вызывает беспокойство: Пластик значительно легче листового металла, поэтому пластиковые корпуса идеально подходят для портативных или карманных устройств, а также для любых других применений, где снижение веса имеет решающее значение.

- Проекты, чувствительные к затратам: При крупносерийном производстве литье пластмассовых корпусов под давлением может быть очень экономичным благодаря более низким затратам на материалы и более быстрому производственному циклу по сравнению с изготовлением из листового металла. Инструмент не требует больших затрат. Литье под давлением может быть хорошим решением для массового производства.

- Сложные формы и конструкции: Литье под давлением позволяет создавать сложные формы, плавные изгибы и интегрированные элементы, которые было бы трудно или дорого реализовать с помощью листового металла. Для изготовления деталей литьем под давлением лучше использовать пластик.

- Электрическая изоляция: Пластик является отличным электроизолятором, поэтому пластиковые корпуса подходят для применения в тех случаях, когда требуется электрическая изоляция. Пластик обеспечивает электрическую изоляцию.

- Устойчивость к коррозии: В отличие от некоторых металлов, пластик по своей природе устойчив к коррозии, что делает его хорошим выбором для помещений с повышенной влажностью или химическим воздействием. Однако, если корпус подвергается воздействию воды, следует быть очень осторожным.

- Эстетика: Пластиковые корпуса можно легко формовать в различных цветах, текстурах и отделках, что обеспечивает большую эстетическую гибкость по сравнению с корпусами из листового металла. Пластик может быть использован для изготовления нестандартных пластиковых корпусов.

Если вам нужен корпус, внутри которого будут находиться датчики или антенны, лучше использовать пластиковый корпус. Если вам нужен корпус, внутри которого будут располагаться антенны, лучше отказаться от металлических корпусов. В этом случае лучше использовать пластик.

6. Варианты персонализации: Изготовление из листового металла и литье под давлением

Как производство листового металла, так и литье под давлением предлагают широкие возможности для персонализации, но они существенно отличаются по своим возможностям и процессам.

Изготовление листового металла:

- Гибкость: Производство листового металла обеспечивает высокую степень гибкости конструкции, особенно при малом и среднем объеме производства. Изменения в конструкции могут быть относительно легко реализованы путем корректировки процессов резки, гибки и сварки.

- Создание прототипов: Создание прототипов с помощью листового металла зачастую быстрее и дешевле, чем при литье под давлением, поскольку не требует создания дорогостоящей пресс-формы. Листовой металл хорошо подходит для создания прототипов.

- Особенности: Производство листового металла позволяет создавать такие элементы, как изгибы, сгибы, вырезы и сварные соединения. Однако создание очень сложных форм или мелких деталей может оказаться сложной задачей или потребовать дополнительных операций, таких как ЧПУ обработка. Из листового металла можно создавать детали из листового металла.

- Отделка: Корпуса из листового металла могут быть отделаны различными способами, включая порошковое покрытие, покраску, гальванизацию и анодирование, чтобы улучшить их внешний вид и повысить долговечность.

Литье под давлением:

- Сложные формы: Литье под давлением позволяет создавать сложные геометрические формы, замысловатые детали и интегрированные элементы, такие как защелки, зажимы и бобышки, которые было бы трудно или невозможно реализовать с помощью листового металла. Конструкция литья под давлением отлично подходит для сложных форм.

- Высокая точность: Литье под давлением позволяет получать высокоточные и повторяющиеся детали с жесткими допусками, что делает его пригодным для применения в областях, требующих высокой точности. Литье под давлением может использоваться для изготовления литых деталей.

- Варианты материалов: Для литья под давлением доступен широкий спектр пластиковых смол, каждая из которых обладает своими уникальными свойствами с точки зрения прочности, гибкости, химической стойкости и температурной устойчивости. Вы можете создавать нестандартные пластиковые детали.

- Отделка поверхности: Детали, изготовленные методом литья под давлением, могут иметь различную отделку поверхности, от гладкой и глянцевой до текстурированной или матовой, прямо из пресс-формы.

Выбор между изготовлением из листового металла и литьем под давлением для изготовления изделий на заказ зависит от сложности конструкции, требуемой точности, желаемых пластиковых деталей, объема производства и бюджета.

7. Соображения по поводу стоимости: Листовой металл против пластика

Стоимость корпусов из листового металла в сравнении с пластиковыми корпусами зависит от нескольких факторов, включая материалы, производственные процессы, оснастку, трудозатраты и объем производства.

Корпуса из листового металла:

- Материальные затраты: Стоимость листового металла (стали, алюминия и т.д.) может колебаться в зависимости от рыночных цен. Специальные металлы или отделка могут увеличить стоимость.

- Затраты на изготовление: Изготовление листового металла включает в себя такие трудоемкие процессы, как резка, гибка и сварка. Сложность конструкции и количество необходимых операций могут существенно повлиять на стоимость.

- Затраты на оснастку: Хотя изготовление листового металла обычно не требует дорогостоящих пресс-форм, как при литье под давлением, могут возникнуть расходы, связанные с созданием специальных пуансонов, штампов или приспособлений, особенно для сложных форм.

- Объем производства: Производство листового металла может быть более экономичным при малых и средних объемах производства, так как первоначальные затраты на установку ниже по сравнению с литьем под давлением.

- Прототип из листового металла будет дешевле, чем из пластика.

Пластиковые корпуса:

- Материальные затраты: Пластиковые смолы обычно дешевле листового металла, хотя специальные инженерные пластики могут стоить дорого.

- Затраты на литье под давлением: Основными затратами при литье под давлением является создание пресс-формы (инструмента), которая может быть очень дорогой, особенно для сложных или многогнездных пресс-форм. Однако после изготовления инструмента стоимость одной детали становится относительно низкой, что делает его рентабельным для крупносерийного производства. Использование инструмента позволяет снизить производственные затраты.

- Объем производства: Литье под давлением становится более рентабельным с увеличением объема производства, так как высокая первоначальная стоимость инструмента амортизируется за счет большего количества деталей.

- Обработка с ЧПУ может увеличить стоимость пластиковых деталей.

Как правило, пластиковые корпуса являются более экономичными для крупносерийного производства благодаря более низким затратам на материалы и на единицу продукции, связанным с литьем под давлением. Однако для малых и средних объемов производства или заказных электронных прототипов корпуса из листового металла могут быть более экономичными из-за более низких первоначальных затрат на установку.

8. Чем отличается прототипирование из листового металла и пластика?

Создание прототипов - важнейший этап в процессе разработки продукта, и подход к нему существенно отличается для листового металла и пластика.

Прототипирование листового металла:

- Ускоренный выход на связь: Прототипы из листового металла часто можно изготовить относительно быстро, иногда за несколько дней, поскольку они не требуют создания сложных пресс-форм. Такие компании, как Protocase, специализируются на быстром создании прототипов из листового металла.

- Низкая первоначальная стоимость: Стоимость создания прототипа из листового металла обычно ниже, чем стоимость прототипа из пластика, отлитого под давлением, поскольку отсутствуют затраты на оснастку.

- Гибкость конструкции: Изменения в конструкции можно легче реализовать в прототипах из листового металла путем корректировки процессов резки, гибки или сварки.

- Свойства материала: Прототипы из листового металла могут точно отображать свойства материала конечного продукта, если используется тот же самый материал листового металла.

Пластиковое прототипирование:

- Более длительный срок выполнения заказа: Создание прототипа с помощью литья под давлением требует изготовления формы, что может занять несколько недель или даже месяцев, в зависимости от сложности.

- Более высокая первоначальная стоимость: Стоимость пресс-формы делает прототипы для литья под давлением более дорогими на начальном этапе.

- Ограниченная гибкость конструкции: После создания пресс-формы внесение изменений в конструкцию может оказаться дорогостоящим и трудоемким процессом, часто требующим модификации пресс-формы или даже создания новой пресс-формы.

- Альтернативные методы прототипирования: Для пластиковых деталей можно использовать альтернативные методы прототипирования, такие как обработка на станках с ЧПУ или 3D-печать, чтобы создать первоначальные прототипы, прежде чем вкладывать средства в дорогостоящую литьевую форму. ЧПУ Обработка может быть использована для изготовления электронных корпусов на заказ.

Листовой металл часто является предпочтительным выбором для быстрого создания прототипов благодаря более быстрому времени выполнения заказа, более низкой первоначальной стоимости и большей гибкости конструкции. Прототипы, изготовленные методом литья под давлением, обычно используются на более поздних этапах процесса разработки для проверки конструкции для серийного производства.

9. Пример из практики: Выбор правильного материала корпуса

Рассмотрим пример компании, разрабатывающей новое медицинское устройство, для которого необходим корпус, изготовленный на заказ. Устройство содержит чувствительные электронные компоненты, включая печатную плату, и будет использоваться в больничных условиях.

Требования:

- Прочность: Корпус должен защищать внутренние компоненты от случайных падений и ударов.

- Чистота: Корпус должен легко очищаться и дезинфицироваться, чтобы соответствовать санитарно-гигиеническим стандартам больницы.

- Эстетика: Корпус должен иметь профессиональный и чистый вид.

- Экранирование электромагнитных помех: Устройство излучает электромагнитные помехи, которые необходимо сдерживать.

- Объем производства: Первоначальный объем производства составит 500 единиц, в будущем возможно увеличение объема производства.

Анализ:

- Листовой металл: Корпус из листового металла, например, из нержавеющей стали, обеспечит отличную прочность и защиту от электромагнитных помех. Он может быть спроектирован таким образом, чтобы его можно было легко очистить. Однако стоимость такого корпуса может быть выше для начального малосерийного производства.

- Пластик: Пластиковый корпус из ABS или поликарбоната может обеспечить достаточную прочность для такого применения. Его также легко чистить, и он может иметь более эстетичный внешний вид. Литье под давлением будет более рентабельным при больших объемах, но может оказаться дорогим для первых 500 единиц из-за расходов на оснастку.

Решение:

В данном примере компания могла бы начать с корпусов из листового металла для начальной партии в 500 единиц. Это обеспечит долговечность и защиту от электромагнитных помех и позволит избежать высоких предварительных затрат на оснастку, связанных с литьем под давлением. Можно использовать систему крепежа. Они могут сотрудничать с такой компанией, как Protocase, для быстрой разработки прототипов и малосерийного производства.

При увеличении объемов производства можно рассмотреть возможность перехода на литьевые пластиковые корпуса, чтобы снизить стоимость единицы продукции. Им придется вложить средства в создание пресс-формы, но в долгосрочной перспективе они получат выгоду от более низких затрат на материалы и производство пластика.

10. Какие ограничения существуют при использовании корпусов из листового металла и пластика?

Корпуса из листового металла и пластиковые корпуса имеют множество преимуществ, но у них есть и некоторые ограничения:

Корпуса из листового металла:

- Вес: Корпуса из листового металла, особенно стальные, могут быть значительно тяжелее пластиковых. Это может быть недостатком для приложений, где вес является критическим фактором, например, для портативных или карманных устройств.

- Стоимость: Хотя производство листового металла может быть экономически эффективным при малых и средних объемах, оно может оказаться дороже литья под давлением при очень больших объемах производства, особенно если требуются сложные формы или элементы.

- Коррозия: В зависимости от типа используемого листового металла и условий эксплуатации коррозия может стать проблемой. Хотя нержавеющая сталь обеспечивает отличную коррозионную стойкость, она дороже других вариантов, например обычной стали. Правильная отделка, например, порошковое покрытие или гальваника, может помочь в борьбе с коррозией, но увеличивает общую стоимость.

- Сложность дизайна: Хотя изготовление корпусов из листового металла обеспечивает хорошую степень гибкости конструкции, создание очень сложных форм или замысловатых деталей может оказаться сложной задачей и потребовать дополнительных операций, таких как обработка на станках с ЧПУ, что увеличивает стоимость и время выполнения заказа. Если вы используете корпуса из листового металла, вам необходимо помнить об ограничениях.

- Он не идеально подходит для радиочастотных датчиков и антенн. Металл иногда может ослаблять сигналы, поэтому нужно быть очень осторожным.

Пластиковые корпуса:

- Прочность и долговечность: Хотя пластиковые корпуса могут быть сконструированы как достаточно прочные, они, как правило, не обладают такой же ударопрочностью и долговечностью, как металлические корпуса, особенно в экстремальных условиях.

- Температурная чувствительность: Некоторые пластиковые материалы могут становиться хрупкими при низких температурах или деформироваться при высоких. Очень важно выбрать пластиковую смолу, которая выдерживает диапазон рабочих температур, ожидаемый для конкретного применения.

- УФ-деградация: Длительное воздействие ультрафиолетового (УФ) излучения солнечного света может вызвать разрушение некоторых пластиковых материалов, приводящее к обесцвечиванию, хрупкости или растрескиванию. Устойчивые к ультрафиолету добавки или покрытия могут помочь смягчить эту проблему, но могут увеличить стоимость.

- Экранирование EMI/RFI: Пластик сам по себе не обеспечивает экранирования ЭМИ/РФИ. Чтобы добиться экранирования, на пластик необходимо наносить или добавлять проводящие покрытия или наполнители, что может увеличить стоимость и сложность корпуса. Если внутри пластикового корпуса расположены датчики или антенны, передать сигнал будет проще.

- Затраты на оснастку: Хотя литье под давлением экономически эффективно для крупносерийного производства, первоначальные затраты на создание пресс-формы могут быть очень высокими, что делает его менее подходящим для мелкосерийного производства или изготовления прототипов.

При изготовлении электронных корпусов на заказ важно помнить об этих ограничениях.

Стоит отметить, что пластик можно использовать с резьбовым крепежом, но есть некоторые ограничения. Пластик можно нарезать, но нужно быть осторожным, чтобы не сорвать резьбу. При установке крепежа нужно быть очень осторожным, чтобы не сорвать резьбу. Лучше использовать крепеж, предназначенный для использования пластика с болтами, а не с резьбой.

Также стоит знать, что для создания пластиковых корпусов часто используется фрезерный станок с ЧПУ. Это станок, который часто используется для создания пластиковых деталей и компонентов корпусов. Этот станок может создавать фрезерованные элементы, которые можно добавить к пластиковой детали. Фрезерный станок с ЧПУ может создавать пластиковые детали на заказ. Фрезерный станок с ЧПУ может изготовить деталь за 2-3 дня. Размер материала, используемого в фрезерном станке с ЧПУ, может составлять 4 фута x 8 футов. Минимальный радиус угла для детали составляет 0,022″ для материала толщиной от 0,062″ до 0,750″. Для материала толщиной от 0,094″ до 1,000″ минимальный радиус угла должен составлять 0,032″. Важно отметить, что при использовании фрезерного станка с ЧПУ применяемый инструмент означает, что зенкеры не могут быть вытравлены во время фрезерования.

Дизайнеры часто используют акрил для изготовления корпусов, поскольку он прозрачен. Ацеталь обладает высокой стабильностью размеров, что делает его отличным материалом для обработки деталей с малыми допусками. Дизайнеры используют ацеталь для изготовления таких деталей, как зажимы для кабелей или шин, а также лотки для оптоволокна.

11. Резюме

Вот 10 самых важных вещей, которые следует помнить о корпусах из листового металла и пластиковых корпусах:

- Корпуса из листового металла отличаются повышенной прочностью и долговечностью, что делает их пригодными для использования в суровых условиях и в приложениях, требующих высокой ударопрочности.

- Пластиковые корпуса легки, экономически эффективны при крупносерийном производстве (благодаря литью под давлением) и обеспечивают отличную гибкость конструкции при создании сложных форм.

- Изготовление листового металла, как правило, более рентабельно при малых и средних объемах производства и создании прототипов, в то время как литье под давлением становится более экономичным при больших объемах.

- Листовой металл обеспечивает превосходное экранирование EMI/RFI, в то время как пластик требует специальных покрытий или наполнителей для обеспечения аналогичных возможностей экранирования.

- Литье под давлением позволяет создавать сложные конструкции, интегрированные элементы, а также широкий спектр цветов и отделок, благодаря чему пластиковые корпуса часто выглядят более эстетично.

- Прототипирование из листового металла обычно быстрее и дешевле, чем прототипирование методом литья под давлением, которое требует создания дорогостоящей пресс-формы.

- Пластик является хорошим электроизолятором, в то время как листовой металл может потребовать дополнительной изоляции в некоторых случаях.

- Выбор между листовым металлом и пластиком зависит от таких факторов, как вес, стоимость, долговечность, эстетичность, требования к защите от электромагнитных помех и объем производства.

- Как изготовление из листового металла, так и литье под давлением предлагают возможности персонализации, но они отличаются процессами, возможностями и ограничениями.

- Выбирая между листовым металлом и пластиком, необходимо учитывать конкретные требования вашего проекта и взвешивать компромиссы каждого материала и производственного процесса.

Свяжитесь с нами, если вам нужна помощь в выборе подходящего шкафа.