Contenu

Cet article aborde la question cruciale du choix entre les boîtiers en tôle et les boîtiers en plastique pour vos projets d'appareils électroniques ou médicaux. Nous examinerons les avantages et les inconvénients de chaque matériau, en nous penchant sur des facteurs tels que la durabilité, le coût, la personnalisation et les processus de fabrication tels que la fabrication de tôles et le moulage par injection. Cette lecture en vaut la peine car elle fournit une comparaison complète de la tôle et du plastique pour la conception des boîtiers, vous aidant à prendre des décisions éclairées qui correspondent aux exigences spécifiques de votre projet, que vous recherchiez des boîtiers électroniques personnalisés ou d'autres boîtiers sur mesure.

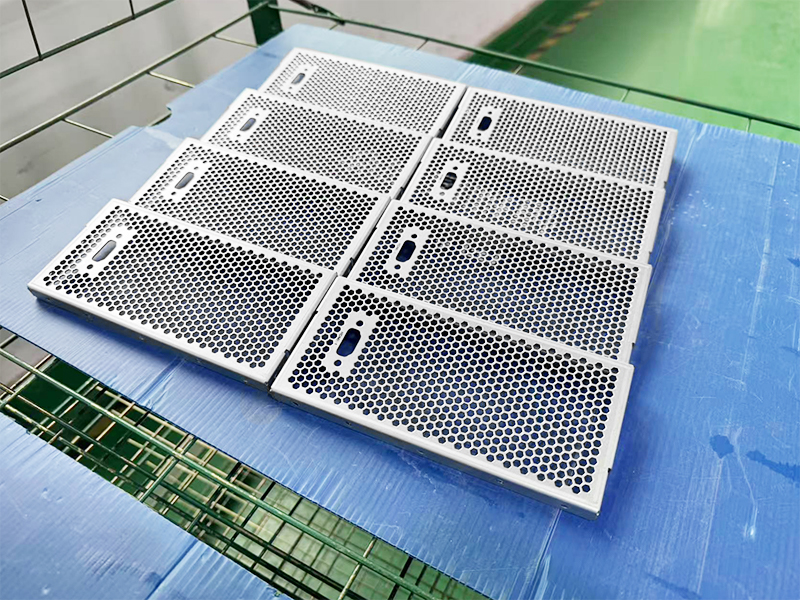

1. Qu'est-ce qu'une enceinte en tôle ?

Une enceinte en tôle est un type d'enceinte fabriquée à partir de fines pièces plates de tôle, généralement en acier, en aluminium ou en acier inoxydable. Le processus de fabrication consiste à découper, plier et assembler les pièces de tôle pour créer la forme souhaitée pour le boîtier. Les techniques de fabrication couramment utilisées pour créer des enceintes en tôle comprennent la découpe au laser, le poinçonnage, le pliage, le soudage et des procédés de finition tels que le revêtement par poudre ou le placage. La tôle est utilisée pour fabriquer les pièces de l'armoire.

Les armoires en tôle sont connues pour leur solidité et leur durabilité, ce qui les rend adaptées à un large éventail d'applications, notamment les équipements industriels, les armoires électroniques, les baies de serveurs et les armoires électroniques personnalisées. Ils offrent une excellente protection des composants internes contre les chocs physiques, les environnements difficiles et les interférences électromagnétiques (EMI). La tôle peut être utilisée pour souder le boîtier. Il s'agit d'un processus de fabrication très courant. L'épaisseur de la tôle utilisée dans les boîtiers varie généralement de 032″ à 0.375″ pouces, en fonction des exigences spécifiques de l'application.

La fabrication de tôles offre un haut degré de personnalisation, permettant la création de formes et de conceptions complexes. Il s'agit d'une option polyvalente, tant pour le développement de prototypes à faible volume que pour la production de grandes séries. Les boîtiers en tôle sont un choix populaire lorsque la robustesse, la durabilité et le blindage EMI sont des préoccupations majeures.

2. Qu'est-ce qu'un boîtier en plastique ?

Un boîtier en plastique est un type de boîtier fabriqué à partir de divers types de matériaux plastiques, tels que l'ABS, le polycarbonate ou le polystyrène. Contrairement aux boîtiers en tôle qui sont fabriqués à partir de feuilles plates, les boîtiers en plastique sont généralement créés à l'aide de procédés de moulage, le moulage par injection étant la méthode la plus courante pour la production de masse. Le plastique peut également être utilisé dans de nombreux composants électroniques.

Le moulage par injection consiste à injecter du plastique fondu dans la cavité d'un outil (moule), où il refroidit et se solidifie pour donner la forme souhaitée à l'enveloppe. Ce procédé permet de créer des géométries complexes, des détails compliqués et des caractéristiques intégrées telles que des bossages de montage, des nervures et des fermetures à pression, souvent utilisées pour créer des pièces en plastique. Les boîtiers en plastique sont légers, offrent une bonne isolation électrique et sont souvent plus esthétiques que leurs homologues en métal. Ils sont également résistants à la corrosion et peuvent être facilement colorés ou texturés au cours du processus de moulage par injection.

Les boîtiers en plastique sont couramment utilisés pour l'électronique grand public, les boîtiers d'appareils médicaux et d'autres applications où l'esthétique, le poids et le coût sont des facteurs importants. Cependant, ils n'offrent pas le même niveau de durabilité et de résistance aux chocs que les boîtiers en tôle, en particulier dans les environnements industriels difficiles.

3. Boîtiers en tôle et boîtiers en plastique : Principales différences

Le choix entre un coffret en tôle et un coffret en plastique dépend des exigences spécifiques de votre projet. Voici un tableau résumant les principales différences :

| Fonctionnalité | Boîtier en tôle | Boîtier en plastique |

|---|---|---|

| Matériau | Acier, aluminium, acier inoxydable | ABS, polycarbonate, polystyrène, etc. |

| Fabrication | Découpage, pliage, soudage, finition | Moulage par injection, thermoformage, usinage CNC |

| Solidité et durabilité | Haute résistance, durable, résistant aux chocs | Résistance modérée, moins résistante aux chocs que la tôle |

| Poids | Plus lourd | Plus léger |

| Résistance à la corrosion | Peut être sensible à la corrosion (en fonction du matériau et de la finition) | Résistant intrinsèquement à la corrosion |

| Blindage EMI/RFI | Excellent blindage EMI/RFI | Blindage EMI/RFI limité (peut être amélioré par des revêtements) |

| Coût | Généralement plus élevé pour les faibles volumes, mais peut être rentable pour les volumes élevés en fonction du coût de l'outillage. | Généralement plus faible pour les volumes élevés en raison de la baisse des coûts des matériaux et de la fabrication dans le domaine du moulage par injection |

| Personnalisation | Hautement personnalisable, mais peut nécessiter des processus de fabrication plus complexes. | Hautement personnalisable, en particulier grâce au moulage par injection, qui permet d'obtenir des formes et des caractéristiques complexes. |

| Esthétique | Aspect industriel, peut être peint ou peint par poudrage pour différentes finitions | Ils peuvent être moulés en différentes couleurs et textures, ce qui est souvent considéré comme plus esthétique. |

| Délai d'exécution | Délai plus long pour la mise en place initiale, mais plus rapide pour les commandes répétées. | Délai plus court pour la production en grande série une fois l'outil créé. |

| Propriétés thermiques | Bonne conductivité thermique | Faible conductivité thermique, peut nécessiter des évents ou des dissipateurs thermiques pour la dissipation de la chaleur. |

Les armoires métalliques offrent de nombreux avantages, notamment en termes de solidité et de durabilité. Il est important de peser soigneusement ces facteurs pour déterminer quel type de boîtier répond le mieux à vos besoins.

4. Quand choisir une enceinte en tôle ?

Les armoires en tôle sont le choix privilégié dans plusieurs cas de figure :

- Environnements difficiles : Lorsque votre boîtier doit résister à des températures extrêmes, à des chocs physiques, à des vibrations ou à une exposition à des substances corrosives, la robustesse d'un boîtier en tôle est essentielle. Les coffrets en acier sont particulièrement adaptés à cette situation. Les armoires métalliques offrent une protection contre les environnements difficiles.

- Blindage EMI/RFI : Si vos composants électroniques sont sensibles aux interférences électromagnétiques ou radioélectriques, ou s'ils émettent de telles interférences, un boîtier en tôle constitue un excellent blindage, protégeant à la fois les composants internes et le milieu environnant. Toutefois, dans le cas de capteurs ou d'antennes RF, il est important de se rappeler que le métal peut parfois atténuer les signaux. Il convient également de noter que la tôle peut parfois atténuer les signaux.

- La sécurité : Lorsque la sécurité est une préoccupation, la solidité et la durabilité d'une enceinte en tôle la rendent plus résistante aux manipulations et aux accès non autorisés. Des attaches peuvent être utilisées pour sécuriser le boîtier.

- Résistance et rigidité élevées : Pour les applications nécessitant une grande intégrité structurelle, telles que les équipements montés en rack ou les panneaux de commande de machines lourdes, la tôle offre la résistance et la rigidité nécessaires. Elle est idéale pour les boîtiers ou les assemblages.

L'utilisation de boîtiers en tôle est une option intéressante lorsque vous avez besoin d'un boîtier présentant des caractéristiques spécifiques. Par exemple, la société Protocase est spécialisée dans la création de boîtiers électroniques personnalisés à partir de tôles. Son expertise consiste à fournir des prototypes à rotation rapide et des séries de production à faible volume, pour répondre aux besoins des clients qui ont besoin de solutions de tôlerie personnalisées sans les longs délais et les coûts élevés associés à la fabrication traditionnelle de tôlerie.

5. Quand un boîtier en plastique est-il la meilleure option ?

Les boîtiers en plastique sont souvent le meilleur choix lorsque :

- Le poids est un problème : Le plastique est beaucoup plus léger que la tôle, ce qui rend les boîtiers en plastique idéaux pour les appareils portables ou de poche, ou pour toute autre application où la réduction du poids est cruciale.

- Projets sensibles aux coûts : Pour la production de grands volumes, le moulage par injection de boîtiers en plastique peut s'avérer très rentable en raison des coûts inférieurs des matériaux et des cycles de production plus rapides par rapport à la fabrication de tôles. L'outil n'est pas coûteux. Le moulage par injection peut être une bonne solution pour la production de masse.

- Formes et dessins complexes : Le moulage par injection permet de créer des formes complexes, des courbes douces et des caractéristiques intégrées qu'il serait difficile ou coûteux de réaliser avec de la tôle. Le plastique est meilleur pour les pièces moulées par injection.

- Isolation électrique : Le plastique est un excellent isolant électrique, ce qui fait que les boîtiers en plastique conviennent aux applications nécessitant une isolation électrique. Le plastique assure l'isolation électrique.

- Résistance à la corrosion : Contrairement à certains métaux, le plastique est intrinsèquement résistant à la corrosion, ce qui en fait un bon choix pour les environnements exposés à l'humidité ou aux produits chimiques. Toutefois, si le boîtier est exposé à l'eau, il convient d'être très prudent.

- Esthétique : Les boîtiers en plastique peuvent être facilement moulés en différentes couleurs, textures et finitions, offrant ainsi une plus grande flexibilité esthétique que les boîtiers en tôle. Le plastique peut être utilisé pour fabriquer des boîtiers en plastique sur mesure.

Si vous avez besoin d'un boîtier qui sera utilisé pour la technologie des capteurs ou des antennes à l'intérieur, vous pouvez utiliser un boîtier en plastique. Si vous avez besoin d'un boîtier dans lequel se trouvent des antennes, il est préférable d'éviter les boîtiers métalliques. Dans ce cas, le plastique est préférable.

6. Options de personnalisation : Fabrication de tôles et moulage par injection

La fabrication de tôles et le moulage par injection offrent tous deux de vastes possibilités de personnalisation, mais leurs capacités et leurs processus diffèrent considérablement.

Fabrication de tôles :

- Flexibilité : La fabrication de tôles permet une grande souplesse de conception, en particulier pour les productions de faible à moyen volume. Les modifications apportées à la conception peuvent être mises en œuvre relativement facilement en ajustant les processus de découpe, de pliage et de soudage.

- Prototypage : La création de prototypes en tôle est souvent plus rapide et moins coûteuse que le moulage par injection, car elle ne nécessite pas la création d'un moule onéreux. La tôle est une bonne solution pour le prototypage.

- Caractéristiques : La fabrication de tôles permet de créer des caractéristiques telles que des courbes, des plis, des découpes et des joints soudés. Cependant, la réalisation de formes très complexes ou de détails fins peut s'avérer difficile ou nécessiter des opérations secondaires telles que CNC l'usinage. La tôle peut être utilisée pour créer des pièces en tôle.

- Finition : Les boîtiers en tôle peuvent être finis à l'aide de différentes techniques, notamment le revêtement en poudre, la peinture, le placage et l'anodisation, afin d'améliorer leur apparence et leur durabilité.

Moulage par injection :

- Formes complexes : le moulage par injection excelle dans la création de géométries complexes, de détails compliqués et de caractéristiques intégrées telles que des boutons-pression, des clips et des bossages qu'il serait difficile, voire impossible, de réaliser avec de la tôle. Le moulage par injection est idéal pour les formes complexes.

- Haute précision : Le moulage par injection peut produire des pièces très précises et reproductibles avec des tolérances serrées, ce qui le rend adapté aux applications exigeant une grande précision. Le moulage par injection peut être utilisé pour fabriquer des pièces moulées par injection.

- Options de matériaux : Une grande variété de résines plastiques est disponible pour le moulage par injection, chacune ayant des propriétés uniques en termes de solidité, de flexibilité, de résistance chimique et de tolérance à la température. Vous pouvez créer des pièces en plastique sur mesure.

- Finitions de surface : Les pièces moulées par injection peuvent présenter différents états de surface, de lisses et brillants à texturés ou mats, directement à partir du moule.

Le choix entre la fabrication de tôles et le moulage par injection pour la personnalisation dépend de la complexité de la conception, de la précision requise, des pièces en plastique souhaitées, du volume de production et du budget.

7. Considérations sur les coûts : Tôle ou plastique

Le coût des boîtiers en tôle par rapport aux boîtiers en plastique est influencé par plusieurs facteurs, notamment les matériaux, les processus de fabrication, l'outillage, la main-d'œuvre et le volume de production.

Enceintes en tôle :

- Coûts des matériaux : Le coût de la tôle (acier, aluminium, etc.) peut fluctuer en fonction des prix du marché. Les métaux spéciaux ou les finitions peuvent augmenter le coût.

- Coûts de fabrication : La fabrication de tôles fait appel à des procédés à forte intensité de main-d'œuvre tels que le découpage, le pliage et le soudage. La complexité de la conception et le nombre d'opérations nécessaires peuvent avoir un impact significatif sur le coût.

- Coûts d'outillage : Si la fabrication de tôles ne nécessite généralement pas de moules coûteux comme le moulage par injection, la création de poinçons, de matrices ou de montages personnalisés, en particulier pour les formes complexes, peut entraîner des coûts.

- Volume de production : La fabrication de tôles peut être plus rentable pour les productions de faible à moyen volume, car les coûts d'installation initiaux sont inférieurs à ceux du moulage par injection.

- Le prototype sera moins cher avec la tôle qu'avec le plastique.

Boîtiers en plastique :

- Coûts des matériaux : Les résines plastiques sont généralement moins chères que la tôle, bien que les plastiques techniques spécialisés puissent être coûteux.

- Coûts du moulage par injection : Le coût principal du moulage par injection est la création du moule (outil), qui peut être très onéreux, en particulier pour les moules complexes ou à plusieurs cavités. Toutefois, une fois l'outil fabriqué, le coût par pièce est relativement faible, ce qui le rend rentable pour la production en grande quantité. L'utilisation d'un outil peut réduire les coûts de fabrication.

- Volume de production : Le moulage par injection devient plus rentable à mesure que le volume de production augmente, car le coût initial élevé de l'outillage est amorti sur un plus grand nombre de pièces.

- L'usinage CNC peut augmenter le coût des pièces en plastique.

En général, les boîtiers en plastique ont tendance à être plus rentables pour la production de gros volumes, en raison des coûts inférieurs des matériaux et des coûts de fabrication à l'unité associés au moulage par injection. Toutefois, pour les volumes faibles à moyens ou les prototypes électroniques personnalisés, les boîtiers en tôle peuvent être plus économiques en raison des coûts d'installation initiaux moins élevés.

8. En quoi le prototypage diffère-t-il entre la tôle et le plastique ?

Le prototypage est une étape cruciale du processus de développement d'un produit, et l'approche diffère sensiblement entre la tôle et le plastique.

Prototypage de tôles :

- Un délai d'exécution plus rapide : Les prototypes en tôle peuvent souvent être produits relativement rapidement, parfois en quelques jours, car ils ne nécessitent pas la création de moules complexes. Des entreprises comme Protocase sont spécialisées dans le prototypage rapide de tôles.

- Coût initial moins élevé : Le coût de création d'un prototype en tôle est généralement inférieur à celui d'un prototype en plastique moulé par injection, car il n'y a pas de frais d'outillage.

- Flexibilité de la conception : Les modifications de conception peuvent être mises en œuvre plus facilement dans les prototypes en tôle en ajustant les processus de découpe, de pliage ou de soudage.

- Propriétés du matériau : Les prototypes en tôle peuvent représenter avec précision les propriétés matérielles du produit final si le même matériau de tôle est utilisé.

Prototypage plastique :

- Délai d'exécution plus long : La création d'un prototype par moulage par injection nécessite la fabrication d'un moule, ce qui peut prendre plusieurs semaines, voire plusieurs mois, en fonction de sa complexité.

- Coût initial plus élevé : Le coût du moule rend les prototypes de moulage par injection plus onéreux au départ.

- Flexibilité limitée de la conception : Une fois le moule créé, apporter des modifications à la conception peut s'avérer coûteux et fastidieux, nécessitant souvent des modifications du moule, voire la création d'un nouveau moule.

- Méthodes alternatives de prototypage : Pour les pièces en plastique, des méthodes de prototypage alternatives telles que l'usinage CNC ou l'impression 3D peuvent être utilisées pour créer des prototypes initiaux avant d'investir dans un moule d'injection coûteux. CNC peut être utilisé pour les boîtiers électroniques personnalisés.

La tôle est souvent le choix privilégié pour le prototypage rapide en raison de son délai d'exécution plus court, de son coût initial moins élevé et de sa plus grande souplesse de conception. Les prototypes de moulage par injection sont généralement utilisés plus tard dans le processus de développement pour valider la conception en vue de la production en série.

9. Étude de cas : Choisir le bon matériau pour le boîtier

Prenons l'exemple d'une entreprise qui développe un nouveau dispositif médical nécessitant un boîtier sur mesure. L'appareil contient des composants électroniques sensibles, notamment un circuit imprimé, et sera utilisé dans un environnement hospitalier.

Exigences :

- Durabilité : Le boîtier doit protéger les composants internes contre les chutes et les chocs accidentels.

- Nettoyabilité : L'enceinte doit être facile à nettoyer et à désinfecter pour répondre aux normes d'hygiène hospitalière.

- Esthétique : L'enceinte doit avoir un aspect professionnel et propre.

- Blindage EMI : L'appareil émet des interférences électromagnétiques qui doivent être contenues.

- Volume de production : La production initiale sera de 500 unités, avec la possibilité d'augmenter les volumes à l'avenir.

Analyse :

- Tôle : Un boîtier en tôle, par exemple en acier inoxydable, offrirait une excellente durabilité et un blindage EMI. Il pourrait être conçu pour être facilement nettoyable. Toutefois, le coût pourrait être plus élevé pour la production initiale en petite quantité.

- Plastique : Un boîtier en plastique fabriqué en ABS ou en polycarbonate pourrait offrir une durabilité suffisante pour cette application. Il serait également facile à nettoyer et pourrait être conçu de manière plus esthétique. Le moulage par injection serait plus rentable pour les volumes plus importants, mais pourrait être coûteux pour les 500 premières unités en raison des coûts d'outillage.

Décision :

Pour cette étude de cas, l'entreprise pourrait choisir de commencer par des boîtiers en tôle pour la production initiale de 500 unités. Cela garantirait la durabilité et le blindage EMI tout en évitant les coûts d'outillage initiaux élevés du moulage par injection. Ils pourraient utiliser un système de fixation. Elle pourrait s'associer à une entreprise comme Protocase pour le développement rapide de prototypes et la production de faibles volumes.

Au fur et à mesure que les volumes de production augmentent, ils peuvent envisager de passer à des boîtiers en plastique moulé par injection pour réduire les coûts unitaires. Ils devront investir dans la création d'un moule, mais bénéficieront à long terme des coûts inférieurs des matériaux et de la fabrication du plastique.

10. Quelles sont les limites de l'utilisation des boîtiers en tôle et en plastique ?

Si les boîtiers en tôle et les boîtiers en plastique offrent de nombreux avantages, ils présentent également certaines limites :

Enceintes en tôle :

- Poids : Les boîtiers en tôle, en particulier ceux en acier, peuvent être nettement plus lourds que les boîtiers en plastique. Cela peut être un inconvénient pour les applications où le poids est un facteur critique, comme les appareils portables ou de poche.

- Coût : Si la fabrication de tôles peut être rentable pour des volumes faibles à moyens, elle peut s'avérer plus coûteuse que le moulage par injection pour des séries de production très importantes, en particulier lorsque des formes ou des caractéristiques complexes sont requises.

- Corrosion : Selon le type de tôle utilisé et l'environnement d'exploitation, la corrosion peut être un problème. Si l'acier inoxydable offre une excellente résistance à la corrosion, il est plus cher que d'autres options telles que l'acier ordinaire. Une finition appropriée, telle qu'un revêtement en poudre ou un placage, peut contribuer à atténuer la corrosion, mais augmente le coût global.

- Complexité de la conception : Si la fabrication de tôles offre une grande souplesse de conception, la création de formes très complexes ou de détails compliqués peut s'avérer difficile et nécessiter des opérations secondaires telles que l'usinage CNC, ce qui augmente les coûts et les délais d'exécution. Si vous utilisez des boîtiers en tôle, n'oubliez pas les limites.

- Il n'est pas idéal pour la technologie des capteurs RF ou les antennes. Le métal peut parfois atténuer les signaux, il faut donc être très prudent.

Boîtiers en plastique :

- Solidité et durabilité : Bien que les boîtiers en plastique puissent être conçus pour être assez solides, ils n'offrent généralement pas le même niveau de résistance aux chocs et de durabilité que les boîtiers en métal, en particulier dans des conditions extrêmes.

- Sensibilité à la température : Certaines matières plastiques peuvent devenir cassantes à basse température ou se déformer à haute température. Il est essentiel de choisir une résine plastique capable de résister à la plage de température de fonctionnement prévue pour l'application.

- Dégradation par les UV : Une exposition prolongée aux rayons ultraviolets (UV) de la lumière du soleil peut entraîner la dégradation de certains matériaux plastiques, ce qui se traduit par une décoloration, une fragilisation ou une fissuration. Des additifs ou des revêtements résistants aux UV peuvent aider à atténuer ce problème, mais peuvent augmenter le coût.

- Blindage EMI/RFI : Le plastique lui-même n'offre pas de blindage EMI/RFI inhérent. Pour obtenir ce blindage, des revêtements conducteurs ou des charges doivent être appliqués ou ajoutés au plastique, ce qui peut augmenter le coût et la complexité du boîtier. Si vous avez des capteurs ou des antennes à l'intérieur du boîtier en plastique, il sera plus facile de transmettre le signal.

- Coûts d'outillage : Si le moulage par injection est rentable pour la production de gros volumes, le coût initial de création du moule peut être très élevé, ce qui le rend moins adapté aux faibles volumes ou aux prototypes.

Lors de la fabrication de boîtiers électroniques personnalisés, il est important d'être conscient de ces limitations.

Il convient de mentionner que le plastique peut être utilisé avec des fixations filetées, mais qu'il y a certaines limites. Il est possible de tarauder le plastique, mais il faut veiller à ne pas dénuder les filets. Vous devez faire très attention à ne pas dénuder les filets lorsque vous installez des fixations. Il est préférable d'utiliser une fixation conçue pour être utilisée avec des boulons plutôt qu'avec des filetages.  ;

Il est également utile de savoir qu'une défonceuse CNC est souvent utilisée pour créer des boîtiers en plastique. Il s'agit d'une machine qui est souvent utilisée pour créer des pièces en plastique et des composants de boîtiers. Cette machine peut créer une caractéristique fraisée qui peut être ajoutée à la pièce en plastique. Une défonceuse CNC peut créer une pièce en plastique sur mesure. Une défonceuse CNC peut usiner une pièce en 2 ou 3 jours. Le rayon d'angle minimum d'une pièce est de 0,022″ pour les matériaux dont l'épaisseur est comprise entre 0,062″ et 0,750″. Pour les matériaux dont l'épaisseur est comprise entre 0,094″ et 1,000″, le rayon d'angle minimum doit être de 0,032″. Il est important de noter qu'avec une défonceuse CNC, l'outil utilisé signifie que les fraises ne peuvent pas être gravées pendant le fraisage.

Les concepteurs utilisent souvent l'acrylique pour un boîtier parce qu'il est transparent. L'acétal présente une grande stabilité dimensionnelle, ce qui le rend idéal pour les pièces usinées à tolérances étroites. Les concepteurs utilisent l'acétal pour des pièces telles que les pinces pour câbles ou barres de bus et les plateaux pour fibres optiques.

11. Résumé

Voici les 10 points les plus importants à retenir concernant les boîtiers en tôle et les boîtiers en plastique :

- Les coffrets en tôle offrent une solidité et une durabilité supérieures, ce qui les rend adaptés aux environnements difficiles et aux applications nécessitant une grande résistance aux chocs.

- Les boîtiers en plastique sont légers, rentables pour la production de grands volumes (grâce au moulage par injection) et offrent une excellente flexibilité de conception pour les formes complexes.

- La fabrication de tôles est généralement plus rentable pour la production de faibles ou moyens volumes et le prototypage, tandis que le moulage par injection devient plus économique pour les volumes importants.

- La tôle offre un excellent blindage EMI/RFI, tandis que le plastique nécessite des revêtements spéciaux ou des charges pour obtenir des capacités de blindage similaires.

- Le moulage par injection permet des conceptions complexes, des fonctions intégrées et une large gamme de couleurs et de finitions, ce qui rend les boîtiers en plastique souvent plus esthétiques.

- Le prototypage de tôles est généralement plus rapide et moins coûteux que le prototypage par moulage par injection, qui nécessite la création d'un moule coûteux.

- Le plastique est un bon isolant électrique, tandis que la tôle peut nécessiter une isolation supplémentaire dans certaines applications.

- Le choix entre la tôle et le plastique dépend de facteurs tels que le poids, le coût, la durabilité, l'esthétique, les exigences en matière de blindage EMI et le volume de production.

- La fabrication de tôles et le moulage par injection offrent tous deux des possibilités de personnalisation, mais ils diffèrent par leurs processus, leurs capacités et leurs limites.

- Lorsqu'il s'agit de choisir entre la tôle et le plastique, il est essentiel de prendre en compte les exigences spécifiques de votre projet et de peser les avantages de chaque matériau et de chaque processus de fabrication.

Contactez-nous si vous avez besoin d'aide pour choisir le bon boîtier.